Die Bezeichnung Deckenverguss ist weder in einer Norm, noch in der Bauregelliste und auch nicht in den maßgebenden Allgemeinen bauaufsichtlichen Zulassungen und Allgemeinen bauaufsichtlichen Prüfzeugnissen zu finden. Trotzdem ist dies bei allen am Rohbau direkt und indirekt beteiligten Personen ein gängiger Begriff, bei dessen Nennung jeder weiß, was damit verbunden ist. In der Baufachsprache versteht man darunter die Verfüllung von Deckendurchbrüchen mit einer dafür geeigneten Vergussmasse, so dass alle Anforderungen an eine Decke entsprechend den Landesbauordnungen eingehalten werden.

Brandschutztechnische Bedeutung

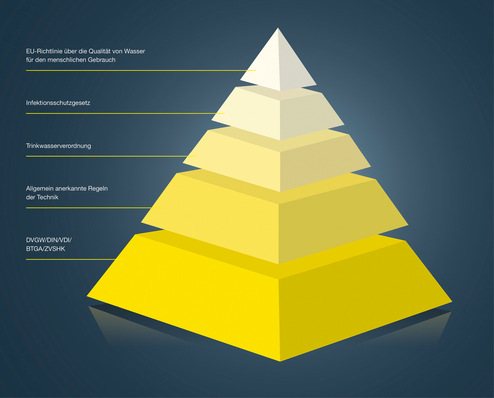

In Bezug auf den Brandschutz kommt dem Deckenverguss und damit auch der Vergussmasse in Verbindung mit klassifizierten Rohrdurchführungen durch F30/F90-Decken eine besondere Bedeutung zu. In den dafür maßgebenden Allgemeinen bauaufsichtlichen Zulassungen (AbZ) und Allgemeinen bauaufsichtlichen Prüfzeugnissen (AbP) wird exakt beschrieben, wie diese klassifizierten Rohrdurchführungen ausgeführt werden müssen. Für das vollständige Verschließen der sogenannten Restöffnungen werden zwar bestimmte Baustoffe angegeben, es gibt jedoch keine Angaben darüber, wie dies bewerkstelligt werden kann bzw. muss – die Ausführung des Deckenvergusses im eigentlichen Sinn wird also nicht näher beschrieben. Unter dem Gesichtspunkt des Schallschutzes ist der Deckenverguss ebenfalls von Bedeutung, da davon auszugehen ist, dass es durch ungenügend verschlossene Decken zu einer Erhöhung der Luftschallübertragung kommt.

Gewährleistungsrisiko

In den entsprechenden AbP und AbZ für klassifizierte Rohrdurchführungen und Installationsschächte sind Bestimmungen hinsichtlich des Deckenvergusses enthalten, die zwingend einzuhalten sind. Dieser Zusammenhang ist den planenden und ausführenden Firmen oft nur ungenügend bekannt und wird daher oft nicht beachtet. Der Installateur ist also auch für die vorschriftsmäßige und fachgerechte Ausführung des Deckenvergusses voll verantwortlich, unabhängig davon, wer diese Arbeiten ausführt. In der Vergangenheit war es in aller Regel der Maurer, der Schalung und Deckenverguss erstellte, ohne die geringste Kenntnis über die Brandschutzvorschriften in dem Bereich der Rohrdurchführungen zu haben. Dessen ungeachtet waren diese Arbeiten seit jeher im Gewerk des Maurers als Pauschalposition enthalten. Der Installateur trägt bzw. übernimmt also die Gewährleistung für Arbeiten, die er selbst gar nicht ausgeführt hat. Schon aus Eigeninteresse müsste er diese Arbeiten des Maurers überwachen oder noch besser: er führt die Arbeiten gleich selbst durch.

Anpassung erforderlich

Die Vergussmasse für einen Deckenverguss hat aus Sicht des Brandschutzes bei klassifizierten Rohrdurchführungen und bei Installationsschächten dieselbe Bedeutung und damit den gleich hohen Stellenwert wie die Rohrabschottungen oder Rohrummantelungen selbst. Aus den Zulassungen und Prüfzeugnissen der klassifizierten Rohrdurchführungen und Installationsschächten wird dies nicht immer ersichtlich. Auch wird hier nicht von einem „Deckenverguss“ gesprochen, sondern vom Ausfüllen und Verschließen der „Restöffnungen“, „Restfugen“, „Restspalte“ oder „Hohlräumen“. Obwohl somit die Materialfrage eine bedeutende Rolle spielt, gab es hierzu bisher keine einheitliche Regelung. Genannt wurden u.a. Beton, Mörtel aus einem Gips-Reinsandgemisch, Mörtel der Mörtelgruppen II, IIa oder III, Zementmörtel und Gipsmörtel. Das sind alles Baustoffe, die nur eine wichtige Eigenschaft gemeinsam haben – sie sind nicht brennbar. Weitere Eigenschaften, die für einen optimalen Deckenverguss notwendig sind, bleiben unbeachtet. Daher ist es sehr sinnvoll, hier übergeordnete Begriffe zu verwenden, wie z.B.: nicht brennbar, formbeständig und ggf. hochfließfähig. Da in den vergangenen zehn Jahren in den Zulassungen und Prüfzeugnissen die zulässigen Abstände zwischen den Leitungen immer kleiner geworden sind und heute die Null-Abstands-Regelung fast schon üblich ist, ist es wichtig, auch den Deckenverguss dieser Entwicklung anzupassen. Ein funktionierender Deckenverguss kann mit einem Verguss aus Beton oder dem üblichen Mauerwerksmörtel unter den beschriebenen Voraussetzungen nur unzureichend hergestellt werden. Daher ist es nicht mehr ausreichend, nur von der Nichtbrennbarkeit der Vergussmasse auszugehen. Für das vollständige Schließen ist ein hochfließfähiger, feinkörniger Baustoff erforderlich. Es muss sichergestellt sein, dass dieses Material die Deckenaussparung, die „Restspalte“ und „Hohlräume“ – also den Raum zwischen den Leitungen und dem umgebenden Bauteil und/oder der Leitungen zueinander – selbsttätig (im Sinne von Eigenfließfähigkeit) und vollständig ausfüllt.

Mörtelgruppen MG II, IIa und III

Erläuterungen zu den Mörtelgruppen sind unabdingbar, da sie in vielen Verwendbarkeitsnachweisen in Bezug auf klassifizierte Rohrdurchführungen aufgeführt sind. Die Mörtelgruppen II, IIa und III kommen aus der DIN 1053-1, einer Norm für Mauerwerk und Mörtel für Mauerwerk. Danach gibt es Normalmörtel mit einem vorgegebenen Mischungsverhältnis Kalk/Zement und Normalmörtel in unterschiedlicher Zusammensetzung mit Eignungs- oder Gütenachweis nach Tabelle A2 und der entsprechenden Zuordnung in Mörtelgruppen. In der Praxis kommt jedoch nur der Mörtel mit Nachweis zur Anwendung. Bereits mit Veröffentlichung der DIN EN 998 im September 2003 wurde jedoch die Tabelle A2 in DIN 1053-1 zurückgezogen. Die Mörtelgruppen wurden durch Mörtelklassen ersetzt. Jeder aktuelle Verweis auf die Mörtelgruppen ist damit gegenstandslos. Im übrigen ist auch nochmals darauf zu verweisen, dass es sich dabei um Mörtel für Mauerwerk handelt – nicht aber um Mörtel für einen Deckenverguss. Das sind zwei völlig verschiedene Anwendungsbereiche mit unterschiedlichen Anforderungen, die berücksichtigt werden müssen. So muss beispielsweise für den Eignungsnachweis bei einem Mauerwerksmörtel die Druckfestigkeit und die Mindesthaftscherfestigkeit geprüft werden.

Einheitliche Formulierungen

Die Druckfestigkeit hat jedoch beim Ausfüllen von Restspalten und beim Verguss innerhalb von Installationsschächten keine praktische Bedeutung, weil es hier keine großen statischen Belastungen gibt. Die Prüfung der Mindesthaftscherfestigkeit erfolgt in Verbindung mit einem zuvor erstellten Mauerwerk. Die entsprechenden Ergebnisse haben somit in Bezug auf einen Deckenverguss keinerlei Aussagekraft. Hier hat in der Zwischenzeit ein Umdenkungsprozess mit dem Ziel stattgefunden, praxisorientierte Vorgaben anzuwenden. Trotzdem wird der entsprechende Hinweis für eine gewisse Übergangszeit aus formalen Gründen in den bereits vorhandenen Dokumenten noch zu finden sein. Zukünftig wird es in den Allgemein bauaufsichtlichen Zulassungen, die das Deutsche Institut für Bautechnik (DIBT) ausstellt und den Allgemein bauaufsichtlichen Prüfzeugnissen, die die vom DIBT zugelassenen Prüfstellen ausstellen, eine einheitliche Formulierungen geben. In dieser Formulierung werden die Mörtelgruppen in Bezug auf den Baustoff des Deckenvergusses nicht mehr zu finden sein. Es werden hier übergeordnete Begriffe Einzug halten, die sich ausschließlich auf die für den Brandschutz notwendigen Eigenschaften nicht brennbar und formbeständig beziehen. Von den zuständigen Stellen ist folgende Formulierung für das Verschließen von Restfugen, Restöffnungen und Restspalten bei Durchführungen von Rohren durch Decken und Wände in den AbP festgelegt worden: „Der vorhandene Restspalt zwischen Bauteillaibung und Rohr muss mit formbeständigen, nichtbrennbaren Baustoffen wie z.B. Beton, Zementmörtel oder Gips vollständig in Bauteildicke verschlossen werden.“

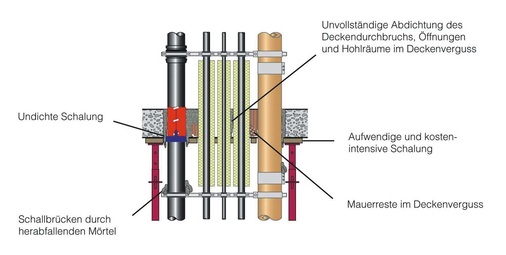

Das Schalungssystem

Wird der Deckenverguss vom Maurer hergestellt, wird für die Schalung ein handelsübliches Schalungsmaterial – mit allen damit verbundenen Nachteilen – verwendet. Es ist praktisch unmöglich, bei mehreren dicht nebeneinander liegenden Rohren eine passgenaue Schalung herzustellen. Zwangsläufig ergeben sich mehr oder weniger große Spalten, die dann mit Papier oder anderen gerade greifbaren Materialien ausgestopft werden. Nicht selten werden die Restöffnungen in dieser Weise zur Hälfte ausgestopft und der Rest dann mit der Vergussmasse ausgefüllt. Im Brandfall kann ein derartiger Deckenverguss seine Funktion nicht erfüllen. Im übrigen ist die Erstellung einer oben beschriebenen Schalung sehr zeitaufwendig. Zwei Stunden Zeitaufwand sind keine Seltenheit. In der Regel sind für diese Schalungen zusätzliche Abstützungen erforderlich, die oft auf den Rohrsystemen oder deren Befestigungen positioniert werden, so dass die Isolierung und/oder die Systeme selbst Schaden nehmen.

Die Alternative: Komplettes Deckenverschluss-System

Mit der bisher üblichen Methode ist also ein im Brandfall zuverlässig funktionierender Deckenverguss nicht zu erstellen. Es wird dringend erforderlich, dass der Umdenkungsprozess auch bei allen an der Planung und Ausführung Beteiligten stattfindet. Mit dem auf dem Markt befindlichen Geberit-Deckenverschluss-System FSH90 wurde dieser Prozess intensiviert. Es werden mit diesem Produkt neue Wege beschritten und damit die bisherigen Probleme auf einfache Weise gelöst. Das System besteht aus der mineralischen Vergussmasse und dem Schalungssystem. Die Vergussmasse ist fließfähig, feinkörnig, nichtbrennbar und formbeständig. Das sind alles Eigenschaften, die an einen im Brandfall voll funktionsfähigen Deckenverguss zu stellen sind. Auch bei sehr kleinen (bis auf Null gehenden) Rohrabständen wird sichergestellt, dass alle Öffnungen und Spalte vorschriftsmäßig in Bauteildicke verschlossen werden. Generell müssen die geltenden Abstandsregelungen für die jeweiligen Rohrsysteme und die geltenden Maßnahmen für die Rohrabschottung eingehalten werden. Für die Vergussmasse liegt ein notwendiges Allgemeines bauaufsichtliches Prüfzeugnis als Nachweis der Baustoffklasse A1 nach DIN 4102 vor. Das Schalungssystem kann als verlorene oder demontierbare Schalung eingesetzt werden und ist so konzipiert, dass auch im Bereich der Rohre keine Spalte entstehen, durch welche die hochfließfähige Vergussmasse austreten kann. Der Rahmen ist stufenlos anpassbar, bei größeren Aussparungen können zwei Rahmen hintereinander montiert werden. Zusätzliche Abstützungen sind hier nicht erforderlich.

Bei Einsatz des Deckenverschluss-Systems sind die Verantwortlichkeiten klar geregelt. Der Installateur kann guten Gewissens die Gewährleistung erbringen. Der Deckenverguss einschließlich Montage des Schalungssystems wird vom Fachhandwerker, also vom Installateur hergestellt. Es versteht sich damit fast von selbst: Wer qualifizierte Rohrdurchführungen in R90-Qualität erstellt, der hat automatisch auch den qualifizierten Deckenverguss zu erstellen. Der Maurer ist somit entlastet und außen vor. Neben den Fachhandwerkern sind nun aber auch die Fachplanungsbüros gefordert, das Deckenverschluss-System in die Sanitär/Heizungs-Ausschreibungen aufzunehmen.

Weitere Informationen

Unser Autor Mario Eschrich ist Produktmanager Sanitärsysteme bei Geberit in 88630 Pfullendorf

Telefon (0 75 52) 9 34-01 Telefax (0 75 52) 9 34-5 96 https://www.geberit.com/en/