Mit Brennwertheiztechnik lässt sich mehr nutzbare Energie aus den Brennstoffen Gas und Öl herausholen. Die Voraussetzung hierfür ist, dass im Brennwertheizgerät auch tatsächlich eine Abgaskondensation stattfindet. In zahlreichen Heizungsanlagen bleibt jedoch die Brennwertnutzung aus, weil die Temperatur des Heizungsrücklaufs zum Abgaswärmetauscher zu hoch ist. Bei den häufig anzutreffenden Zweikreisanlagen, deren Wärmeverteilung aus Radiatoren und Fußbodenheizung kombiniert ist, bietet sich ein großes Potenzial zur Optimierung der Brennwertnutzung. Eine von HG Baunach entwickelte Systemeinbindung arbeitet nach dem Prinzip der Rücklaufnutzung und liefert damit dem Brennwertheizgerät in der Regel tiefe Rücklauftemperaturen. Das Ergebnis ist eine kontinuierliche Abgaskondensation über das ganze Jahr.

Praxiserfahrungen mit Brennwertkesseln zeigen, dass viele Geräte kaum oder zu wenig im Kondensationsbereich arbeiten. Die Ursachen liegen einerseits in der hydraulischen Schaltung, ebenso aber auch in der Einstellung des Gesamtsystems. In vielen Fällen wurde der hydraulische Abgleich nicht durchgeführt oder ist die Heizkurve zu hoch eingestellt, mit der Folge zu hoher Durchflussmengen und damit zu hoher Rücklauftemperaturen. Zu groß gewählte Wärmeleistungen und überdimensionierte Pumpen lassen die Heizgeräte takten und sorgen darüber hinaus durch zu häufige Brennerstarts dafür, dass über weite Strecken die Abgaskondensation ausbleibt.

Brennwertnutzung ist am Abgaswärmetauscher sichtbar

Wartungsarbeiten an Brennwertheizgeräten offenbaren häufig, dass der Betrieb im Brennwertbereich eher die Ausnahme sein muss. Entsprechend bleibt der Energieeinspareffekt aus. Eine einfache Sichtkontrolle kann dazu einen ersten Aufschluss geben: Stetig tropfendes Wasser am Kondensatablauf des Brennwertheizgerätes ist ein Anzeichen dafür, dass am Brennwert-Wärmetauscher eine Abgaskondensation erfolgt. Bleibt der Kondensat-Sifon dagegen überwiegend trocken, arbeitet der Wärmeerzeuger nicht oder nur selten im Brennwertbetrieb. Noch auffälliger sind Ablagerungen auf den Oberflächen der Abgaswärmetauscher von Brennwertgeräten. Diese entstehen, wenn Wärmetauscher teilweise durch Trockenbetrieb zu hohe Oberflächentemperaturen entwickeln. Sobald während des Betriebs wieder Kondensat anfällt, trocknen darin enthaltene Verbrennungsrückstände auf der Oberfläche an und setzen mit der Zeit den Abgaswärmetauscher mit fest haftenden Belägen zu. Der gewünschte Brennwerteffekt verkehrt sich damit eher ins Gegenteil: Kondensat, das wieder verdampft, liefert keinen Energiebeitrag, dafür jedoch höhere Wartungskosten. Solange aber das Kondensat in ausreichender Menge anfällt, bleibt auch der Wärmetauscher frei von Ablagerungen.

Hohe Rücklauftemperaturen verhindern Abgaskondensation

Für SHK-Fachleute und ihre Kunden stellt sich die Frage, wie die Brennwertnutzung optimiert werden kann. Bleibt die Abgaskondensation trotz richtig eingestellter Heizkurve, drehzahlgeregelter Umwälzpumpe und durchgeführtem hydraulischen Abgleich zu gering, lohnt sich ein Blick auf die Wärmeverteilung: In vielen Neubauten und modernisierten Wohngebäuden haben sich Bauherren und Modernisierer für eine Kombination aus Heizkörpern und Fußbodenheizung entschieden. So sind zum Beispiel auch zahlreiche in den 1980er-Jahren erbaute Ein- und Zweifamilienhäuser mit einem Zweikreissystem aus Radiatoren- und Fußbodenheizung ausgestattet – und die Besitzer dieser Häuser tauschen heute bei der Heizungsmodernisierung den alten Gas- oder Ölkessel häufig gegen ein Brennwertheizgerät aus.

Hydraulische Optimierung bei Zweikreis-Heizsystemen

Brennwertheizgeräte sollten unter allen Betriebsbedingungen stets im Kondensationsbereich arbeiten, damit sich für den Heizungsbesitzer auch die Mehrinvestition in sparsame Heiztechnik lohnt. Diese Heizgeräte – insbesondere Wandheizgeräte mit kleinem Kesselinhalt – benötigen eine Mindest-Umlaufwassermenge, die zwischen dem Wärmeerzeuger und der Heizungsverteilung zirkuliert. Im Teillastbetrieb (bei geringem Wärmebedarf) kann die Umlaufwassermenge jedoch größer sein als der Heizwasser-Volumenstrom, der zur Deckung des Wärmebedarfs erforderlich ist. Daraus resultiert im Teillastbetrieb eine zu hohe Rücklauftemperatur, die den Brennwertnutzen und den Wirkungsgrad vermindert.

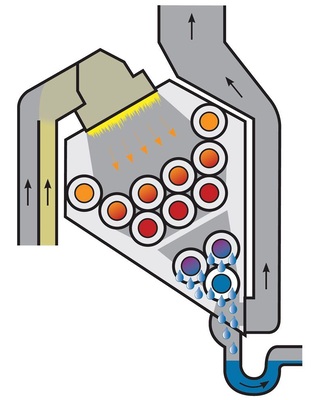

Um in Zweikreissystemen die Temperatur des Rücklauf-Heizwasserstroms zum Wärmeerzeuger zu senken, bietet sich an, die im Rücklauf des Hochtemperaturkreises vorhandene Wärme für die Versorgung des Niedertemperaturkreises zu nutzen. Die Rücklauftemperatur eines für 70/50 °C ausgelegten Radiatorheizkreises reicht noch aus, um damit einen Fußbodenheizkreis zu versorgen, der lediglich 40 °C Vorlauftemperatur benötigt. Für diesen Anwendungsfall hat der Anbieter HG Baunach einen Mehrwege-Mischverteiler entwickelt, der für die Anbindung eines Zweikreis-Heizsystems an ein Brennwertheizgerät konzipiert ist. Während der Radiator-Heizkreis direkt über den Wärmeerzeugerkreis versorgt wird, ist die Fußbodenheizung in Reihe mit dem Rücklauf des Hochtemperaturkreises geschaltet. Dadurch wird ein Teilstrom vom Rücklauf des Radiatorenheizkreises für den Vorlauf des Fußbodenheizkreises genutzt. Das Brennwertheizgerät erhält damit die deutlich tiefere Rücklauftemperatur des Fußbodenheizkreises (z.B. 30 °C), die unterhalb der Kondensationstemperatur liegt. Für den Betrieb von Öl-Brennwertheizgeräten ist dies umso mehr von Bedeutung, da die Taupunkttemperatur mit 47 °C noch niedriger liegt als für das Abgas von Gas-Brennwertgeräten (56 °C). Die hydraulische Schaltung einer Zweikreisanlage über den Mehrwege-Mischverteiler Rendemix ermöglicht darüber den Verzicht auf eine dritte Heizkreispumpe sowie auf eine hydraulische Weiche. Die Ansteuerung des Mehrwege-Mischverteilers erfolgt über die Heizungsregelung. Durch die niedrige Rücklauftemperatur erfolgt im Brennwertheizgerät eine permanente Abgaskondensation, wodurch zum einen die Brennwertnutzung gegeben ist und zudem durch das abfließende Kondensat die Oberfläche des Abgaswärmetauschers laufend von Verunreinigungen freigespült wird.