Vor allem im Interesse der Auftraggeber und Betreiber von Trinkwasserinstallationen müssen Installationsarbeiten so fachgerecht ausgeführt und Materialien so gewählt werden, dass für eine lange Lebensdauer eine sichere und wirtschaftliche Nutzung erreicht wird. Voraussetzung für eine fachgerechte Installation ist aber auch, dass eine qualifizierte Planung und nach der Übergabe an den Betreiber eine regelmäßige Instandhaltung sowie ein bestimmungsgemäßer Betrieb erfolgt. Als Grundlage dieses Fachartikels dient der DIN/Beuth/ZVSHK-Kommentar zur DIN EN 806-4. Der Inhalt der Mitgliederausgabe des ZVSHK und der DIN/Beuth-Ausgabe sind identisch (Bild 1).

In der Berufsausbildung zum Anlagenmechaniker für Sanitär-, Heizungs- und Klimatechnik und in der Meisterprüfungsausbildung im Installateur- und Heizungsbauerhandwerk werden in Deutschland die wichtigsten Grundlagen für eine Installation bzw. für die Verarbeitung und den Umgang mit den unterschiedlichen Werkstoffen einer Trinkwasserinstallation vermittelt. In der DIN EN 806-4, die in ganz Europa angewendet werden soll, sind viele der Installationstechniken, die in Deutschland in der Berufsausbildung vermittelt werden, normativ beschrieben und sollen somit einheitlich angewendet werden. Häufiger wird in den einzelnen Abschnitten der Norm auf „nationale Vorschriften“ verwiesen. Im Sinne dieser Norm sind dies anerkannte Regeln der Technik, die in der Praxis bei den nach dem neuesten Erkenntnisstand vorgebildeten Technikern durchweg bekannt sind und sich aufgrund fortdauernder praktischer Erfahrungen bewährt haben. Diese anerkannten Regeln der Technik können DIN-Normen, DVGW-Arbeitsblätter, VDI-Richtlinien oder ZVSHK-Merkblätter sein, wenn diese in der Praxis angewendet werden.

Als Grundlage dieses Fachartikels dient der DIN/Beuth/ZVSHK-Kommentar zur DIN EN 806-4. Die Inhalte beider Ausgaben sind identisch.

Handhabung der Materialien

Gerade bei Bauteilen, die in Trinkwasserinstallationen eingesetzt werden, muss aus hygienischen Gründen dafür gesorgt werden, dass eine Verschmutzung der wasserberührten Oberflächen von Anfang an vermieden wird. Von der Herstellung über den Transport und die Lagerung sind die Bauteile gegen Verschmutzung zu schützen. Hersteller von Produkten verpacken diese Bauteile in der Regel so, dass bis zum Einbau auf der Baustelle bei Beachtung der Transport- und Lagerbedingungen keine Verschmutzung stattfinden kann. Auf der Baustelle trägt der Installateur die Verantwortung für die sorgfältige Lagerung, den sachgerechten Einbau und die ordnungsgemäße Vorhaltung der Materialien bis zur Inbetriebnahme der Installation.

Von Herstellern mitgelieferte Schutzverpackungen oder Stopfen und Kappen von Rohren sind während der Montage zur Vermeidung von Schmutzeintrag in die Installation zu verwenden. Ebenso sollten Restrohrstücke bis zur Wiederverwendung gegen Schmutzeintrag mit den mitgelieferten Stopfen oder Kappen verschlossen werden. In den Installationsanleitungen der Hersteller sind die Transport-, Lager- und Einbaubedingungen für eine saubere Installation beschrieben. Neben hygienischen Aspekten kann es für bestimmte Werkstoffe besondere Anforderungen an die Lagerung geben, z.B. müssen Kunststoffrohre vor dem Einfluss von UV-Strahlung und gegen unzulässige Temperatureinflüsse geschützt werden.

Berücksichtigung von thermischen Bewegungen

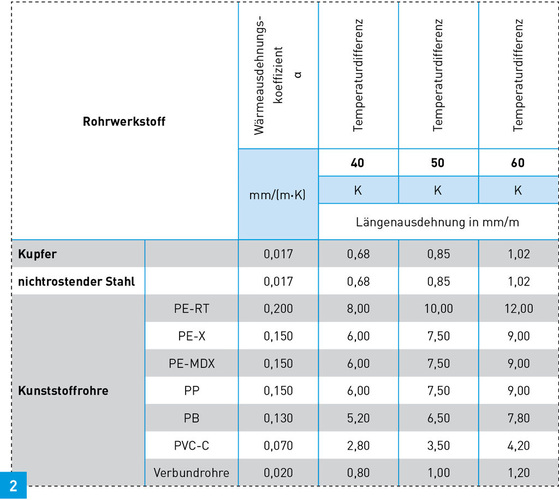

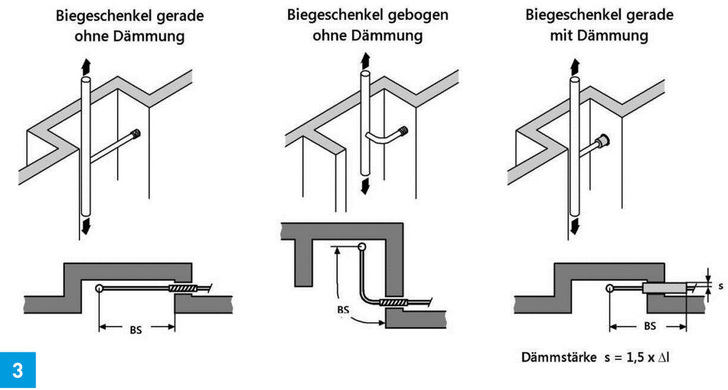

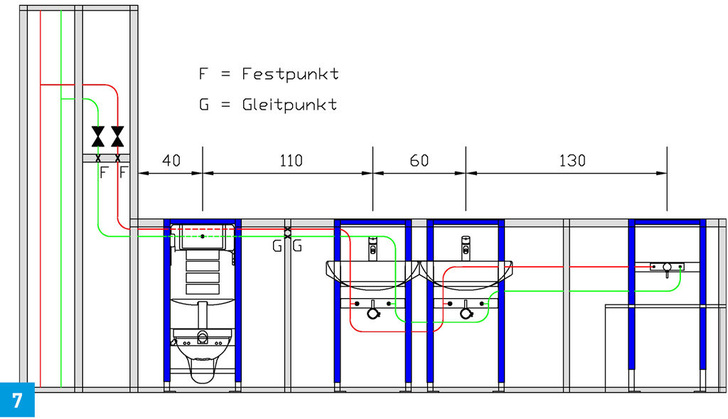

Jede Rohrleitung unterliegt bei Temperaturänderungen auch einer Längenänderung, die werkstoffabhängig ist. Für die als Trinkwasserleitung in Gebäuden gebräuchlichen Rohrwerkstoffe enthält die Tabelle „Längenänderungen“ die für Warmwasserleitungen wesentlichsten Temperaturdifferenzen und die sich daraus ergebenden Längenänderungen (Bild 2). Die Längenänderungen von Kaltwasserleitungen in Gebäuden (auch von Kunststoffrohrleitungen) können wegen der nur geringen Temperaturdifferenzen im Allgemeinen vernachlässigt werden. Für Warmwasserleitungen müssen entsprechend der jeweils zu kompensierenden maximal möglichen Längenänderungen Ausdehnungsmöglichkeiten geschaffen werden. Dafür sind Richtungsänderungen am besten geeignet, wobei die Abzweigung die Ausdehnung zwischen einem Festpunkt und der Abzweigung oder bei weiterführenden Leitungen zwischen zwei Festpunkten aufnehmen muss. Dazu sollten für die abzweigende Leitung entsprechende Längen sowie Freiräume als Ausdehnungsräume vorgesehen und bei Verlegung im Mauerwerk mit Dämmung ausgeführt werden (Bild 3).

Längenänderungen in mm/m bei Warmwasserleitungen.

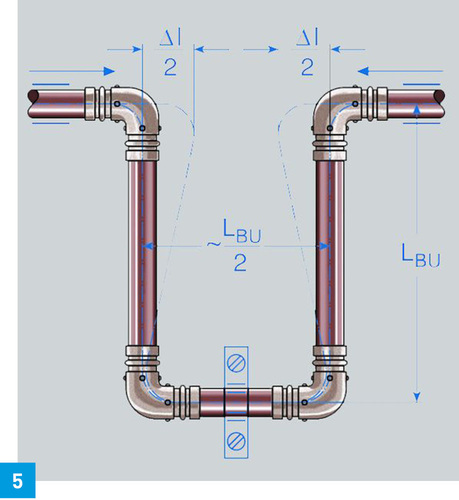

Werden für die Aufnahme der Längenänderung Axialkompensatoren verwendet, so müssen diese den Anforderungen nach DIN EN 806-2, Abschnitt 6.2 genügen. Sie eignen sich für die Aufnahme axialer Bewegungen in Rohrinstallationen bei Betriebstemperaturen zwischen 20°C und 120°C (Bild 4). Weil Kompensatoren durch die ständigen Bewegungen hoch belastet werden, sollten sie nur dort eingesetzt werden, wo sie regelmäßig kontrolliert werden können. Das heißt, in zentralen und begehbaren Rohrkanälen bzw. Schächten können Kompensatoren eingesetzt werden, nicht aber in unzugänglichen Vorwandinstallationen oder abgehängten Decken. Dort sollten zur Aufnahme der Längenänderung unter Wärmeeinfluss Ausdehnungsbögen verwendet werden (Bild 5).

Für die Befestigung von Steigleitungen wurden im Kommentar praxisgerechte Empfehlungen einheitlich für alle Rohrwerkstoffe entsprechend der Anzahl der Geschosse in Wohngebäuden vorgeschlagen (Bild 6).

In Leichtbau-Vorwandinstallationen oder Leichtbauwänden müssen die Trinkwasserleitungen so verlegt und befestigt werden, dass bei Druckschlägen die Leitungen nicht an die Stege des Ständerwerks bzw. der Tragekonstruktion anschlagen und somit Geräusche verursachen. Dieses „Leitungsschlagen“ kann insbesondere durch die Kombination von schnellschließenden Entnahmearmaturen wie Einhebelmischer und biegeweichen Kunststoffrohren in Trockenbaukonstruktionen entstehen. Biegeweiche Rohrwerkstoffe wie PE-X- oder PB-Rohre benötigen im Vergleich zu Metall oder Verbundrohren wesentlich mehr Befestigungspunkte (Bild 7).

Befestigung von Verbundrohren in Vorwandinstallationen.

Rohrbefestigungen

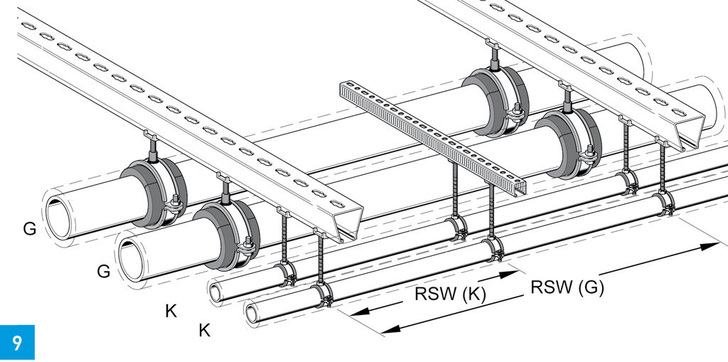

Die Befestigungsabstände in Normen oder in Montageanleitungen der Hersteller resultieren aus statischen Berechnungen unter Berücksichtigung des Eigengewichtes der Rohrleitung, des Rohrinhalts, der Dämmung und einer maximal zulässigen Durchbiegung. Das menschliche Auge kann eine Durchbiegung von mehr als 5mm/m erkennen (Bild 8). Bei Trassenführungen unterhalb der Decke oder in Schächten ist es unumgänglich, dass auch Rohre mit unterschiedlichen Nennweiten und unterschiedlichen Temperaturen mit gleichen Abständen befestigt werden. Dabei sollte das Maß der Durchbiegung im Einzelfall betrachtet und bewertet werden. Wenn die Durchbiegung aufgrund verlängerter Befestigungsabstände lediglich eine optische Beeinträchtigung darstellt und keine negativen Auswirkungen auf das Rohrsystem hat, sollten gleiche Befestigungsabstände möglich sein, ansonsten sollten daher Leitungen mit kleinerer Nennweite über Zwischenabhängungen zusätzlich befestigt werden (Bild 9).

Prinzip der maximalen Rohrdurchbiegung und des daraus folgenden Befestigungsabstandes. RSW = Rohrstützweite.

Anordnung der Rohrleitungen

Um Fehlanschlüsse zu vermeiden, muss auf eine eindeutige Verlegung der Leitungen geachtet werden. Es ist üblich, bei Parallelverlegung die Kaltwasserleitung in Fließrichtung rechts, die Warmwasserleitung mittig und die Zirkulationsleitung in Fließrichtung links anzuordnen. Damit bei übereinanderliegenden Leitungen die Kaltwasserleitung nicht durch Konvektion unzulässig erwärmt wird, sollten warmgehende Rohrleitungen grundsätzlich oberhalb der Kaltwasserleitung angeordnet werden.

Kennzeichnungen

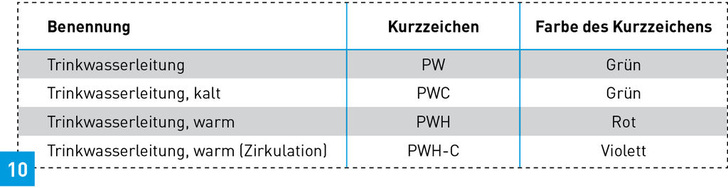

Die Kennzeichnung von Rohrleitungen und Armaturen ist notwendig, um im Bedarfsfall (Reparatur oder Wasserschaden) eine schnelle Information über die Rohrleitungen oder die Absperrbereiche zu haben. Die Schildergröße ergibt sich aus der erforderlichen Erkennungsweite und der daraus resultierenden Schrifthöhe sowie der Länge der Beschriftung. In der Regel haben die Bezeichnungsschilder eine Größe von 100 x 50mm und eine Mindestschrifthöhe von 5mm. Die Schilderfarbe und die Schrift kann schwarz/weiß oder in den Farben des jeweiligen Mediums, z.B. Kaltwasser grün, Warmwasser rot und Zirkulation violett, gewählt werden.

Weil in Einfamilienhäusern oder vergleichbaren Gebäuden in der Regel wenige Absperrungen installiert sind, kann wegen der Übersichtlichkeit in solchen Gebäuden auf Kennzeichnungen/Bezeichnungsschilder verzichtet werden. Dies gilt übrigens auch für Absperrarmaturen eines eindeutig zu identifizierenden Bereichs, wie eines Sanitärraumes, oder die Anschlüsse von Geräten oder Apparaten. Damit die Forderung der Trinkwasserverordnung, Leitungen unterschiedlicher Versorgungssysteme farblich unterschiedlich zu kennzeichnen, erfüllt wird, stellt DIN 2403 die Anforderung, dass Trinkwasserleitungen mit einer grün-weiß-grünen Farbmarkierung zu kennzeichnen sind, wobei das weiße Feld 50 % des Gesamtfeldes und die grünen Seitenränder je 25 % des Gesamtfeldes umfassen müssen. Im weißen Feld sind die jeweiligen Kurzzeichen nach DIN EN 806-1 oder der Klartext anzugeben (Bild 10). Für die Kennzeichnung von Rohrleitungen bieten einige Hersteller Rohrleitungsbänder und Farbringe mit Pfeilen für die Fließrichtung sowie Schilder und Aufkleber in den jeweiligen Gruppenfarben der Norm an (Bild 11).

Bezeichnungsschilder können einzeln, z.B. für Kaltwasser-, Warmwasser- und Zirkulationsleitungen, oder zusammengefasst, z.B. für Steigleitungen, erstellt werden (Bilder 12 und 13). Die Strangnummern müssen in den Bestandsplänen, wie einem Strangschema oder einem Grundrissplan, mit Leitungsverlauf eingetragen sein. Für größere Trinkwasserinstallationen können Schaltschemen erforderlich sein, die in einer „Sanitärzentrale“ in einer Folie eingeschweißt an einer Wand angebracht werden. Aus dem Schaltschema muss der prinzipielle Aufbau der Trinkwasserinstallation hervorgehen.

Kennzeichnung von Trinkwasserleitungen.

EinzelBezeichnungsschilder.

Bezeichnungsschild mit Strangnummer.

Befüllung

Aus Gründen der Trinkwasserhygiene, des Korrosionsschutzes und des Frostschutzes soll ein Befüllen der Trinkwasserinstallation erst unmittelbar vor der Inbetriebnahme erfolgen. Lange Verweilzeiten des Wassers in einer befüllten oder teilbefüllten Rohrleitung können hygienisch negative Auswirkungen haben und sind deshalb zu vermeiden. Im Abschnitt „Spülen“ der DIN EN 806-4 besteht sogar die Anforderung, dass regelmäßig in Abständen von sieben Tagen ein Spülen erfolgen muss, wenn ein System nicht unmittelbar nach dem Befüllen in Betrieb genommen wird. Aufgrund dieser Anforderung würde bei einer Dichtheitsprüfung mit Wasser, bevor die Rohrleitungen verdeckt werden und im Anschluss daran, ein Spülen wie bisher nach DIN 1988-2 einen nicht zu rechtfertigenden Aufwand bedeuten. Deshalb lässt DIN EN 806-4 eine Dichtheitsprüfung mit Inertgas oder Druckluft sowie ein Spülen mit Wasser zu.

Dichtheitsprüfung

Nach DIN EN 806-4 sind aufgrund der unterschiedlichen Werkstoffeigenschaften auch unterschiedliche Druckprüfungen mit Wasser durchzuführen. Die Art der Prüfverfahren (A, B oder C) ist in Abhängigkeit von den eingesetzten Rohrwerkstoffen (Metall, Kunststoff oder Mischinstallation aus Metall und Kunststoff) auszuwählen. Erfahrungsgemäß wird die Unterschiedlichkeit der drei Dichtheitsprüfverfahren auf der Baustelle nicht wahrgenommen und damit auch nicht umgesetzt. Aus diesem Grunde hat der ZVSHK mit namhaften Herstellern unterschiedlicher Rohrwerkstoffe und Verbindungstechniken das Merkblatt „Dichtheitsprüfungen“ erarbeitet. In diesem Merkblatt werden sowohl ein praxisgerechtes Prüfverfahren mit Wasser als auch ein solches mit Druckluft bzw. Inertgas beschrieben (Bild 14).

In dem ZVSHK-Merkblatt „Dichtheitsprüfungen“ werden praxisgerechte Prüfverfahren mit Druckluft, Inertgas oder auch Wasser beschrieben.

Wahl des Prüfverfahrens

Je nach Bauvorhaben und Einstufung der möglichen Gefährdung ist das Prüfverfahren zu wählen.

Dichtheitsprüfung mit inerten Gasen: In Gebäuden, in denen erhöhte hygienische Anforderungen bestehen, wie bei medizinischen Einrichtungen, Krankenhäusern, Arztpraxen, kann die Verwendung von inerten Gasen gefordert werden, um eine Kondensation der Luftfeuchtigkeit in der Rohrleitung auszuschließen.

Dichtheitsprüfung mit Druckluft: Die Dichtheitsprüfung ist mit Luft durchzuführen, wenn

- eine längere Stillstandszeit von der Dichtheitsprüfung bis zur Inbetriebnahme, insbesondere bei durchschnittlichen Umgebungstemperaturen>25°C, zu erwarten ist, um mögliches Bakterienwachstum auszuschließen, oder

- die Rohrleitung von der Dichtheitsprüfung bis zur Inbetriebnahme, z.B. wegen einer Frostperiode, nicht vollständig gefüllt bleiben kann, sodass die Korrosionsbeständigkeit eines Werkstoffes in einer teilentleerten Leitung gefährdet ist.

Dichtheitsprüfung mit Wasser: Die Dichtheitsprüfung mit Wasser kann durchgeführt werden, wenn vom Zeitpunkt der Dichtheitsprüfung bis zur Inbetriebnahme der Trinkwasserinstallation in regelmäßigen Abständen, spätestens nach sieben Tagen, ein Wasseraustausch sichergestellt wird. Außerdem, wenn

- sichergestellt ist, dass der Haus- oder Bauwasseranschluss gespült und dadurch für den Anschluss und Betrieb freigegeben ist,

- die Befüllung des Leitungssystems über hygienisch einwandfreie Komponenten erfolgt,

- von der Dichtheitsprüfung bis zur Inbetriebnahme die Anlage vollgefüllt bleibt und eine Teilbefüllung vermieden werden kann.

Die Dichtheitsprüfung mit Druckluft oder Inertgas sollte grundsätzlich angewendet werden. Im Wesentlichen sind nach ZVSHK-Merkblatt die folgenden Durchführungshinweise einzuhalten.

Dichtheitsprüfung:

- Medium ölfreie Druckluft oder Inertgas, z.B. Stickstoff

- Prüfdruck 150mbar

- Prüfzeit bis 100l Leitungsvolumen 120 Minuten, je weitere 100l Leitungsvolumen 20 Minuten

Belastungsprüfung:

- 3bar bis Nennweiten DN 50

- 1bar bei Nennweiten größer DN 50 – DN 100

- Prüfzeit 10 Minuten

Bewertung: dicht, kein Druckabfall auf dem Manometer erkennbar.

Die Ausnahme sollte das Prüfverfahren mit Wasser darstellen, das nach den folgenden Durchführungshinweisen nach dem ZVSHK-Merkblatt anzuwenden ist.

Prüfung von PP-, PE-, PE-X-, PB-Rohrleitungen sowie den damit kombinierten Installationen aus Metall- und Mehrschichtverbundrohren:

- Prüfdruck: 1,1-facher Betriebsdruck = 11 bar

- Prüfzeit mit 11bar 30 Minuten, danach Kontrolle der Verbindungen. Kein Leck darf erkennbar sein, dann absenken des Drucks von 11bar auf 5,5bar

- Prüfzeit mit 5,5bar 120 Minuten

- Gesamtprüfzeit 150 Minuten

Bewertung: Am Manometer darf kein Druckabfall erkennbar sein.

Spülen

Eine der möglichen Ursachen für Veränderungen des Trinkwassers und Korrosionserscheinungen an Bauteilen vom Hausanschluss bis zur Entnahmestelle sind Verunreinigungen in der Installation. Verunreinigungen können vor allem bei Neuinstallationen und bei Instandsetzungsarbeiten in das System gelangen. Die Kontamination mit Krankheitserregern stellt dabei die größte Gefahr dar. Solange Verunreinigungen wasserlöslich sind bzw. im Wasser gelöst bleiben, können diese durch Spülen wieder aus dem System entfernt werden. Im ZVSHK-Merkblatt „Spülen, Desinfizieren und Inbetriebnahme von Trinkwasser-Installationen“ sind zu dieser Thematik alle wesentlichen Anforderungen für die Praxis zusammengefasst (Bild 15).

Entgegen den Vorgaben von DIN EN 806-4 ist aufgrund nationaler Vorschriften (gesundheitliche und hygienische Anforderungen) und entsprechend dem ZVSHK-Merkblatt „Spülen“ keine Spülung nach der Installation und Druckprüfung sowie unmittelbar vor der Inbetriebnahme erforderlich. Aus hygienischen Gründen sollte die Rohrleitung bis unmittelbar vor der Inbetriebnahme trocken bleiben. Ansonsten müsste in regelmäßigen Abständen – alle sieben Tage – ein Wasseraustausch vorgenommen werden. Vorausgesetzt, dass eine saubere Installation durchgeführt wurde, ist ein intensives Spülen der Rohrleitungen mit Wasser in der Regel ausreichend. Nur für die Fälle, bei denen mit den Spülverfahren mit Wasser nicht die notwendige Trinkwasserqualität für die Inbetriebnahme der Trinkwasserinstallation erreicht werden kann, können zusätzlich intermittierende Druckluft-/Wasserspülungen notwendig sein.

Im ZVSHK-Merkblatt „Spülen, Desinfizieren und Inbetriebnahme von Trinkwasser-Installationen“ sind zu dieser Thematik wesentliche Anforderungen für die Praxis zusammengefasst.

Desinfizieren

Soweit Trinkwasserinstallationen nach den allgemein anerkannten Regeln der Technik installiert und auch betrieben werden, sind in der Regel keine Desinfektionsmaßnahmen notwendig. Eine kontinuierliche Dosierung von Desinfektionschemikalien ist laut der Trinkwasserverordnung 2011 zu vermeiden. Eine vorbeugende chemische Desinfektion ist nicht sinnvoll, sofern keine Verunreinigungen mit Mikroorganismen vorliegen. Sollte keine einwandfreie mikrobiologische Trinkwasserbeschaffenheit festgestellt werden, z.B. bei älteren Installationen und in bestimmten Gebäudetypen, können zusätzlich Desinfektionsmaßnahmen angewendet werden. Sie sind jedoch nur dann zielführend, wenn alle Bereiche der Installation erfasst und die Voraussetzungen für den Einsatz der Verfahren geschaffen werden. Folgende Desinfektionsverfahren stehen zur Auswahl:

- chemische Desinfektionsverfahren, die vorrangig im Kaltwassersystem, seltener im Warmwassersystem eingesetzt werden können,

- physikalische Desinfektionsverfahren, die sowohl im Kalt- als auch im Warmwassersystem Anwendung finden,

- thermische Desinfektionsverfahren, z.B. zur Sanierung von kontaminierten Installationen.

Welches Verfahren angewendet wird, muss im Einzelfall mit allen Beteiligten und auf die jeweiligen örtlichen Gegebenheiten abgestimmt werden (Bild 16).

Das ZVSHK-Merkblatt „Spülen, Desinfizieren und Inbetriebnahme von Trinkwasser-Installationen“ und die ZVSHK-Fachinformation „Sanierung kontaminierter Trinkwasser-Installationen“ enthalten praxisgerechte Durchführungshinweise (Bild 17).

Die ZVSHK-Fachinformation „Sanierung kontaminierter TrinkwasserInstallationen“ enthält praxisgerechte Durchführungshinweise.

Erdverlegte Rohrleitungen

Auch die erdverlegten Rohrleitungen auf Grundstücken gehören mit zum Anwendungsbereich der Normenreihe DIN EN 806. Selbstverständlich müssen auch die speziellen Normen für Rohrleitungen außerhalb von Gebäuden wie DIN EN 805 eingehalten werden. Außerdem gelten noch weitere nationale Regeln wie DIN 4124 „Gräben“ oder die DVGW-Arbeitsblätter W 400-1 „Wasserverteilungsanlagen“ und W 404 „Wasseranschlussleitungen“ (Bild 18). Bei Rohrleitungen, z.B. aus duktilem Gusseisen mit nicht längskraftschlüssigen Verbindungen, müssen die Kräfte durch Betonwiderlager in den Baugrund eingeleitet werden (Bild 19). Die an Bögen, Abzweigen und Endverschlüssen von Rohrleitungen auftretenden Kräfte sind nach dem DVGW-Arbeitsblatt GW 310 „Widerlager aus Beton: Bemessungsgrundlagen“ zu ermitteln (Bild 20).

Fazit

Bisher wurden in DIN 1988-2 die Bereiche Planung und Ausführung in einer Norm behandelt. Die europäischen Normen zur Trinkwasserinstallation sind jedoch nach Planung (DIN EN 806-2) und Installation (DIN EN 806-4) gegliedert. Viele Forderungen der DIN EN 806-4 an die Installation, z.B. an Dichtheitsprüfungen, an das Spülen von Leitungen, an die Auswahl geeigneter Werkstoffe, an die Befestigung von Leitungen usw., können nur erfüllt werden, wenn sie vor der Ausführung planerisch vorbereitet werden. Deshalb sind die meisten Inhalte dieser Norm in gleichem Maße Planungsanforderungen wie Vorgaben für die Installation. Häufiger wird in den einzelnen Abschnitten der Norm auf „nationale Vorschriften“ verwiesen. Im Sinne dieser Norm sind dies anerkannte Regeln der Technik, die in der Praxis bei den nach dem neuesten Erkenntnisstand vorgebildeten Technikern durchweg bekannt sind und sich aufgrund fortdauernder praktischer Erfahrungen bewährt haben. Diese anerkannten Regeln der Technik können DIN-Normen, DVGW-Arbeitsblätter, VDI-Richtlinien oder ZVSHK-Merkblätter sein, wenn diese in der Praxis angewendet werden.

In der nächsten Ausgabe wird das Thema DIN EN 806-5 „Betrieb und Wartung“ behandelt.

INFO

SBZ-Artikelserie zur TRWI

Teil 1: Neues Regelwerk zur TRWI jetzt komplett SBZ 20/12

Teil 2: DIN EN 1717 und DIN 1988-100 „Schutz des Trinkwassers“ SBZ 21/12

Teil 3: DIN EN 806-1 „Allgemeines“ SBZ 22/12

Teil 4: DIN EN 806-2 und DIN 1988-200 SBZ 23/12

Teil 5: DIN 1988-300 und DIN EN 806-3 „Ermittlung der Rohrdurchmesser“ SBZ 24/12

Teil 6: DIN EN 806-4 „Installation“ SBZ 01+02/13

Teil 7: DIN EN 806-5 „Betrieb und Wartung“ SBZ 03/13

Teil 8: DIN 1988-500 „Druckerhöhungsanlagen mit drehzahlgeregelten Pumpen“ SBZ 04/13

Teil 9: DIN 1988-600 „Trinkwasser-Installationen in Verbindung mit Feuerlösch- und Brandschutzanlagen“ SBZ 06/13

Teil 10: DIN 14462 „Löschwassereinrichtungen“ SBZ 07/13

Autor

Franz-Josef Heinrichs ist Referent für Sanitärtechnik im Zentralverband Sanitär Heizung Klima, 53757 St. Augustin