Bild: Geberit

SBZ: Herr Reichert, wie sieht Ihr Fazit nach diesem ersten Jahr der Markteinführung aus?

Peter Reichert: Wir sind sehr zufrieden mit der bisherigen Entwicklung, die sich vor allem in den positiven Reaktionen unserer Kunden und in der hohen Nachfrage widerspiegelt. Wir befinden uns aber nach wie vor mitten in der Markteinführung. Auf zahlreichen physischen und digitalen Veranstaltungen stellen wir das neue System weiterhin vor – denn es ist entscheidend, dass die Fachpartner es selbst ausprobieren können – gleichzeitig arbeiten wir natürlich am Ausbau der Produktionskapazitäten.

SBZ: Was waren Ihre damaligen Erwartungen an die Markteinführung?

Reichert: Wir wussten, dass der Markt nicht nach einem neuen Verbundrohrsystem gerufen hat, zumal es bereits zahlreiche etablierte Multilayersysteme gibt. Dennoch waren wir schon während der Produktentwicklung davon überzeugt, dass wir damit ein höheres Level erreichen werden. Das überaus positive Kundenfeedback aus den ersten Previews und Praxiserprobungen im Jahr 2020 war für uns dann die Bestätigung, dass wir in der Ausgestaltung der Produktidee einen Volltreffer gelandet haben. Insofern haben wir mit einer großen positiven Marktresonanz gerechnet.

Unsere Erwartungen wurden im Frühjahr 2021 etwas gebremst, da wir coronabedingt mit Lockdowns und zahlreichen Kontaktbeschränkungen konfrontiert waren. Wir hatten uns schon gefragt, wie wir ein neues Verbundrohrsystem ohne den persönlichen Kontakt zum Installateur einführen sollen. Im Rückblick war diese Sorge unbegründet. Den Kontaktbeschränkungen konnten wir erfolgreich mit digitalen Formaten begegnen. Aber am Ende bleibt FlowFit natürlich ein System, das der Verarbeiter in die Hand nehmen muss, um sich restlos von den Vorzügen überzeugen zu können.

SBZ: Und wie fiel die Marktresonanz aus?

Reichert: Unsere Erwartungen wurden weit übertroffen. Die prognostizierte Erstjahresmenge mussten wir früh nach oben korrigieren. In den ersten Monaten der Markteinführung stellten uns die hohen Ersteinlagerungsmengen beim Handel – verbunden mit der hohen Nachfrage bei den Installateuren – vor große Herausforderungen.

Bild: Geberit

Bild: Geberit

SBZ: Waren Sie auch bei der Entwicklung mit Herausforderungen konfrontiert?

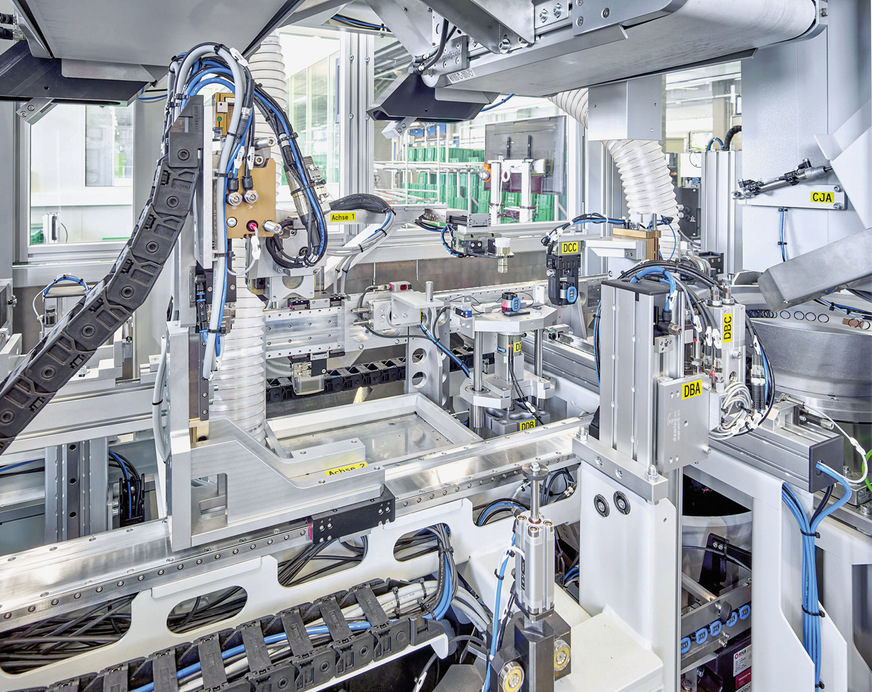

Reichert: Wir haben das System von Grund auf neu entwickelt: von den Rohren über die Fittings bis zur Verbindungstechnik und zum Verarbeitungswerkzeug. Insofern waren wir mit zahlreichen Herausforderungen konfrontiert. In der Produktionstechnik beispielsweise mussten wir komplett neue Wege gehen. Zur Produktion von strömungsoptimierten Fittings mussten vorab in Grundlagenprojekten neue Spritzgusstechniken entwickelt werden. Eine weitere Herausforderung war der schlecht kalkulierbare Zeitbedarf für die Vielzahl erforderlicher Zulassungsprüfungen, insbesondere beim Brandschutz. Es war uns sehr wichtig, zum Marktstart sämtliche Nachweise zu Nullabstands- und Mischinstallationslösungen vorliegen zu haben.

SBZ: Das System zeichnet sich strömungstechnisch durch optimierten Durchfluss und geringere Druckverluste aus. Wie konnten Sie das erreichen?

Reichert: Für die strömungstechnische Optimierung sind drei Maßnahmen verantwortlich. Zum einen wurden die Rohrinnendurchmesser über alle Dimensionen erweitert. Des Weiteren haben wir die Durchlassweite in den Fittings vergrößert. Die entscheidende Maßnahme jedoch liegt in der Fittinggeometrie, insbesondere im Umlenkungsbereich der Strömung bei Bögen und T-Stücken. Üblicherweise entstehen bei klassischen Spritzgussverfahren scharfe Kanten und Abbrüche im Bereich der Umlenkung. Durch ein neuartiges Fertigungsverfahren konnten wir diese scharfen Abrisse auflösen und strömungsoptimierte Kurven spritzen. So sind aus Winkeln Bögen geworden.

SBZ: Hauptmerkmale des Systems sind die laterale Presstechnik und das minimalistische Werkzeugkonzept. Was ist das Besondere daran?

Reichert: Die seitliche Presstechnik, bei der die Pressstelle in jede gewünschte Position gedreht werden kann, war bislang in der technischen Gebäudeausrüstung nicht bekannt. Damit ist der Pressvorgang auch an engen und schwierigen Stellen möglich und die Pressbacke muss nicht mehr das gesamte Fitting umfassen, um sicher zu verpressen. Für hohe Verarbeitungssicherheit sorgt der farbliche Pressindikator. Er dient zugleich der Auswahl der richtigen Pressbacke, der Werkzeugführung und der Anzeige einer verpressten bzw. unverpressten Verbindung.

Auch die Möglichkeit, acht Dimensionen mit nur zwei Pressbacken zu verpressen, muss als Novum bezeichnet werden. Darüber hinaus gibt es eine Handpresszange für fünf Dimensionen. In Kombination mit der Tatsache, dass ein Entgraten und Kalibrieren der Rohre nicht erforderlich ist, bietet das System ebenfalls einen hohen Verarbeitungskomfort. Ein weiteres markantes Merkmal sehen wir in der strömungsoptimierten Fittinggeometrie, welche wir über neue Spritzgusstechniken erzielen. In Verbindung mit den optimierten Rohrinnendurchmessern können wir damit eins der druckverlustärmsten Systeme anbieten.

Bild: Geberit

Bild: Geberit

SBZ: Gibt es auch Bereiche, bei denen das System an seine Grenzen stößt?

Reichert: In erster Linie wurde FlowFit als Trinkwassersystem für den Einsatz innerhalb von Gebäuden über eine prognostizierte Lebensdauer von 50 Jahren konzipiert. Mit dieser Ausprägung ist es auch für geschlossene Heiz-, Kühl- und Kaltwasserkreisläufe und für Druckluftanlagen einsetzbar. Die begrenzenden Einflussfaktoren sind eine Kombination aus Druck, Temperatur, Dimension und Medium. Pauschal lässt sich die Frage aber nicht beantworten.

SBZ: Können Sie uns sagen, wie viel Zeit die Systementwicklung in Anspruch genommen hat?

Reichert: Die Entwicklung hat mit Einbezug der Begleit- und Grundlagenprojekte und der Dauer der Zulassungsprüfungen schon einige Jahre gedauert.

SBZ: Haben Sie besondere Maßnahmen getroffen, um den Markt auf das neue System vorzubereiten?

Reichert: Eine speziell auf die Neuheit ausgerichtete Marktvorbereitung gab es nicht. Ich würde eher sagen, dass der Markt uns vorbereitet hat, indem wir die Entwicklung des Systems konsequent an den Markt- und Kundenbedürfnissen ausgerichtet haben. So haben wir in zahlreichen vorgelagerten Kundenbefragungen die Hauptbedürfnisse des Markts eruiert.

SBZ: Sie haben das System auf die Hauptbedürfnisse des Fachhandwerks ausgerichtet. Wie haben Installateure darauf reagiert, welche Rückmeldung haben Sie erhalten?

Reichert: Das System wurde und wird von den Installateuren sehr gut aufgenommen. Für sie stehen Sicherheit, Hygiene und Verarbeitungskomfort und somit die Fehlervermeidung im Vordergrund. Die laterale Presstechnik mit einem Werkzeugkonzept, welches die Verpressung von acht Rohrdimensionen mit nur zwei Pressbacken ermöglicht und dabei Falschverpressungen nahezu ausschließt, erfüllt genau diese Bedürfnisse. Hinzu kommt die Möglichkeit, mit einer Handpresszange die Dimensionen d16 bis d40 verpressen zu können.

SBZ: Und wie gehen Sie nun mit den Rückmeldungen um?

Reichert: Selbstverständlich haben wir uns über die positiven Rückmeldungen sehr gefreut. Das Feedback und der ständige Dialog mit unseren Kunden sind uns sehr wichtig. In den Rückmeldungen erhalten wir zudem wertvolle Hinweise, die uns bei zukünftigen Projekten zugutekommen werden.

SBZ: Hat sich das System seitdem weiterentwickelt?

Reichert: Zum jetzigen Zeitpunkt in der Phase der Markteinführung sehen wir keine Notwendigkeit einer Weiterentwicklung am System: Es stellt in seiner Konzeption erst mal einen neuen Benchmark dar. Optimierungen gibt es unter anderem in der Erweiterung des Fittingsortiments. In diesem Jahr führen wir beispielsweise neue Schrägsitzventile mit entsprechenden Pressanschlüssen ein, um die Verarbeitung und Planung noch weiter zu vereinfachen.

SBZ: Welchen Stellenwert hat für Geberit das Thema Nachhaltigkeit? Immerhin entsteht bei der Installation durch die Pressindikatoren zusätzlicher Abfall.

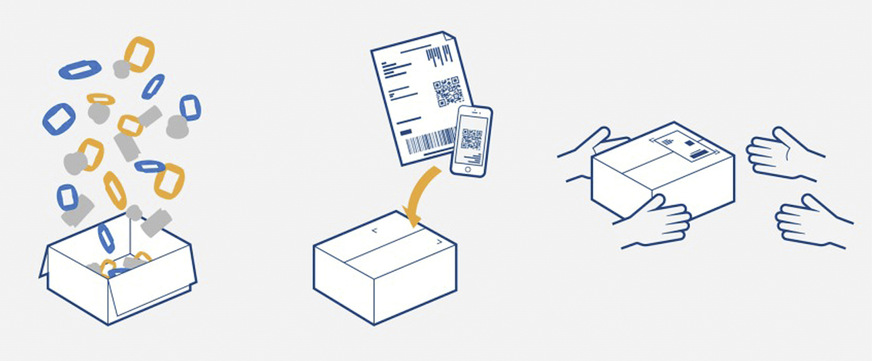

Reichert: Nachhaltigkeit und Ressourcenschonung sind uns sehr wichtig. Der Pressindikator erfüllt wichtige Aufgaben zur Sicherheit und zur Fehlervermeidung. Ja, nach erfolgter Verpressung fällt dieser ab und wird nicht mehr benötigt. Zur Müllvermeidung und zur Wiederverwertung nicht mehr benötigter Komponenten wie Pressindikatoren, Schutzstopfen und Kunststoffverpackungen haben wir einen Rücknahmeprozess aufgestellt.

Der Kunde kann auf unserer Website ein Rücksendelabel downloaden und die Komponenten kostenfrei an uns zurückschicken. Diese werden dann von uns verwertet. Für unsere planenden Kunden stellen wir die erforderliche Umweltproduktdeklaration EPD zur Verfügung, damit bereits in frühen Projektphasen die notwendigen Nachhaltigkeitsinformationen und -kriterien für Gebäudezertifizierungen, z. B. nach DGNB, erbracht werden können.

SBZ: Die Pandemie hat dazu geführt, dass viele Hersteller mit Lieferschwierigkeiten kämpfen. Sind Sie auch davon betroffen?

Reichert: Ja, wir waren pandemiebedingt auch von Lieferverzügen unserer Lieferanten betroffen. Die Verfügbarkeit von Edelmetallen war über einen längeren Zeitraum stark eingeschränkt. Aktuell ist die Versorgungssicherheit unserer Rohstofflieferanten gesichert.

SBZ: Welche Entwicklungen stehen denn als Nächstes an?

Reichert: Wie bereits erwähnt wird es am System selbst in naher Zukunft keine Änderung geben. Etwaige Sortimentserweiterungen sind jedoch denkbar. Wir freuen uns, dass endlich wieder physische Veranstaltungen stattfinden können. Bis Juli ist es z. B. möglich, das System auf den physischen BauTreff-Veranstaltungen vor Ort kennenzulernen und sich von den Vorteilen zu überzeugen.

SBZ: Gewähren Sie uns einen kleinen Blick in die Zukunft: Wie sehen Ihre Erwartungen das System betreffend für die nächsten ein bis zwei Jahre aus?

Reichert: Die Markteinführung ist längst nicht abgeschlossen. Wir befinden uns im zweiten Jahr und gehen davon aus, dass wir noch zahlreiche Neukunden von den Vorteilen des Systems überzeugen können.

SBZ: Und darüber hinaus? Wo sehen Sie die wichtigsten Zukunftstrends in der Installations- und Verbindungstechnik?

Reichert: Den wichtigsten Zukunftstrend sehen wir in der Vernetzung sanitärtechnischer Produkte. Wassermanagementsysteme werden im Hinblick auf die Qualitätssicherung von Trinkwasser wichtige Aufgaben wie Wasserwechsel und Temperaturhaltung in bestimmten Liegenschaften und Gebäudetypen übernehmen. Steigende Anforderungen im Facility-Management verstärken zudem diese Tendenz.

In der Installationstechnik wird sich der Trend nach vorgefertigten Einheiten verstärken. Diese Entwicklung können wir heute schon in der Steigerungsrate unserer industriellen Vorfertigung von verrohrten Schacht- und Vorwandkonstruktionen erkennen. Wenn wir den Zukunftsblick übergeordnet auf die gesamte Sanitärbranche werfen, zeichnet sich der Wunsch nach Systemlösungen ab, in denen die typischen Schnittstellenprobleme bereits eliminiert sind und der Kunde bestenfalls alles aus einer Hand erhält.

SBZ: Herr Reichert, vielen Dank für die Einblicke.

Bild: Geberit