Während in der Heizungswasserrichtlinie VDI 2035-2 fast ausschließlich der pH-Wert des Füllwassers betrachtet wird, finden sich in den entsprechenden Normen Österreichs (ÖNORM H5195-1), der Schweiz (SWKI 97-1) oder auch in der Europäischen Norm EN 14868 Hinweise und Empfehlungen zum Salzgehalt des Kreislaufwassers. Gerade die beiden Ionen Chlorid und Sulfat verursachen die gefährliche Loch- und Spaltkorrosion an den passiven Metallen Aluminium und Edelstahl. Nachfolgend sollen die Einflussgrößen Sauerstoffgehalt, Salzkonzentration und pH-Wert auf die Korrosion der im Heizungsbau verwendeten Metalle aufgezeigt werden.

Die Rolle des Sauerstoffs

In alkalischen Heizungswässern mit einem pH-Wert> 8,2 kann die Säurekorrosion vernachlässigt werden. Eisenkarbonatbeläge bilden sich nicht, lediglich der Gehalt an gelöstem Sauerstoff im Wasser bestimmt die Korrosion. Der Stromkreislauf eines Korrosionsvorgangs besteht grundsätzlich aus zwei Teilreaktionen. Eine Teilreaktion besteht aus der Metallauflösung, die andere aus dem Abtransport der vom Metall zurückbleibenden negativen Ladung (e–) durch den im Wasser gelösten Sauerstoff. Ist kein Sauerstoff zugegen, findet diese Teilreaktion nicht statt und der Stromfluss (die Korrosionsreaktion) kommt – ähnlich wie bei einem geöffneten Schalter – sofort zum Erliegen. Absolut dichte Heizkreisläufe zeigen daher auch keine Korrosionsprobleme. Sauerstoffgesättigtes Wasser enthält ca. 10 g/m³ Sauerstoff. In einer Anlage mit Schwarzstahlkomponenten und einem Systeminhalt von 1 m³, können damit 36 g Magnetit (Fe3O4) entstehen. Diese Berechnung zeigt schon, dass der Sauerstoffeintrag über das Füll- und Ergänzungswasser nicht die Hauptrolle spielen kann. Vielmehr sind defekte Ausdehnungsgefäße, undichte Ventile, geschrumpfte Dichtungen und Saugkräfte (schlechter hydraulischer Abgleich) die Ursache für größere Mengen an Magnetitschlamm, der sich nach folgender Gleichung bildet:

Magnetitbildung: 3 Fe + 2 O2 → Fe3O4

Die Geschwindigkeit der Magnetitbildung steigt zunächst mit zunehmendem Sauerstoffgehalt des Wassers. Allerdings können hier ein alkalischer pH-Wert und eine niedrige Wasserleitfähigkeit die Korrosionsreaktion sehr stark bremsen (Bild 3).

Vermeidung hoher Salzgehalte

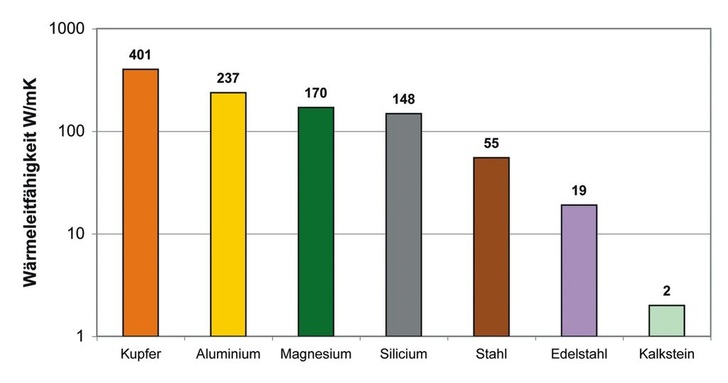

Eine niedrige Wasserleitfähigkeit behindert den Fluss des Korrosionsstroms, eine hohe Leitfähigkeit erleichtert dagegen den Korrosionsvorgang. Die Leitfähigkeit des Heizungswassers wird zunächst aus dem Salzgehalt des Füll- und Ergänzungswassers gebildet. Chlorid- und Sulfationen sind hier besonders relevant, da diese Ionen, nachdem sie mit dem Metall reagiert haben, in wässriger Umgebung Salz- bzw. Schwefelsäure bilden. Die Korrosionselemente werden dadurch stabilisiert und aktiv gehalten. Aus diesem Grund begrenzt daher die Schweizer Richtlinie (SWKI 97-1) die Konzentration dieser beiden Ionen auf je 50 mg/l. Trinkwässer können jedoch bis zu 250 mg Chlorid und 240 mg Sulfat enthalten. Sauerstoffbindemittel und/oder Korrosionsinhibitoren erhöhen die Leitfähigkeit zusätzlich. Vor allem bei Aluminiumwerkstoffen kann bei Sauerstoffzutritt mit dem Auftreten von Loch- und Spaltkorrosion gerechnet werden, da die hierfür erforderlichen Gehalte an Chloridionen in praktisch allen Füll- und Ergänzungswässern vorhanden sind. In salzarmem Wasser ist diese Gefahr deutlich geringer, wie die VDI 2035-2 bemerkt. Nebenbei sei erwähnt, dass eine konventionelle Enthärtungsanlage den Salzgehalt nicht vermindert, sondern lediglich die Härtebildner Kalzium und Magnesium durch Natrium ersetzt. Korrosivwirkende Ionen werden nur durch Entsalzungspatronen mit entfernt (Bild 4).

Falsche pH-Werte

Interessant ist auch die Aussage von Siemens Building Technologies, dass nahezu sämtliche Wasseranalysen von Problemanlagen der letzten zehn Jahre einen zu niedrigen pH-Wert gezeigt haben. In der VDI 2035-2 wird für den pH-Wert ein Bereich zwischen 8,2 und 9,5 empfohlen, sofern keine Aluminiumwerkstoffe verbaut sind. Ist dies aber der Fall, muss der pH-Wert auf 8,5 begrenzt werden. In Bild 5 sind die jeweils günstigen pH-Bereiche, in welchen sich der Werkstoff passiv verhält, für die Metalle Eisen, Kupfer und Aluminium gezeigt. Für Eisen gilt im pH-Bereich zwischen 9 und 13, dass sich feste Korrosionsprodukte an der Oberfläche bilden, die eine Schutzwirkung ausüben können. Sind aber z.B. Chloride oder Sulfate gleichzeitig zugegen, heißt das nicht, dass keine Korrosion stattfinden kann. Kupfer zeigt seine Passivität gegenüber Korrosionsreaktionen bereits ab einem pH-Wert von 7. Liegt der pH-Wert jedoch größer als 11, geht es wieder merklich in Lösung. Bei Anwesenheit von Ammoniumverbindungen im Heizungswasser beginnt diese Auflösung bereits bei pH-Werten größer 9,5. Aus diesem Grund empfehlen Korrosionsfachleute für geschlossene Warmwasser-Zirkulationsysteme einen pH-Wert zwischen 8,2 und 9,5. Die Untergrenze von 8,2 resultiert – wie bereits dargelegt – aus dem Wissen, dass oberhalb von diesem pH-Wert keine freie Kohlensäure mehr im Wasser vorliegt. Außerdem muss natürlich auch auf Dichtungsmaterialien Rücksicht genommen werden. Aluminium zeigt sich bei pH-Werten zwischen 4 und knapp 9 passiv. Oberhalb von pH 9 geht das Metall unter Wasserstoffentwicklung in Lösung, auch wenn das Heizungssystem vollkommen sauerstoffdicht ist. Da auch die übrigen Installationswerkstoffe beachtet werden müssen, folgt aus der VDI 2035-2 für Aluminium das sehr kleine „pH-Fenster“ von 8,2 bis 8,5, das es einzustellen gilt.

Phänomen Selbstalkalisierung

Von Selbstalkalisierung spricht man, wenn sich der pH-Wert eines enthärteten Heizungswassers im Laufe der Zeit selbstständig erhöht. Ursache dafür ist die Umwandlung von Natriumhydrogenkarbonat in stark alkalisches Natriumkarbonat (Soda), durch Abspalten von Kohlensäure. Dabei kann der pH-Wert leicht die Grenze von 8,5 übersteigen, wenn einerseits die Karbonathärte des Füllwassers recht hoch ist und gleichzeitig hohe Wassertemperaturen auftreten. Besonders gefährdet sind hier natürlich Solar-Heizsysteme, bei denen das Heizungswasser mit in den Kollektorkreislauf eingebunden ist. Im Kollektor treten dort leicht Temperaturen von 250 °C auf und die Umwandlungsreaktion erfolgt rasch. Das Natriumhydrogenkarbonat (NaHCO3) und letztlich die Soda (Na2CO3), entsteht bei der konventionellen Enthärtung des Wassers durch einen Natriumionenaustauscher (Na-X) aus der im Wasser gelösten Karbonathärte (Ca(HCO3)2) nach folgender Reaktion

Ca(HCO3)2 + Na2-X → Ca-X + 2 NaHCO3 → Na2CO3 + H2O + CO2

Für ein enthärtetes Wasser mit einer Karbonathärte von 14 °d (KS 4,3 = 5) ist in Bild 6 die pH-Werterhöhung bei einer Temperatur von 85 °C dargestellt. Da es sich in der Praxis aber um geschlossene Systeme handelt, ist die Gefahr nicht ganz so groß, denn es wird sich die abgespaltene Kohlensäure teilweise wieder zurücklösen können, wenn das System dicht ist. Die Lösung für dieses Problem bringt hier nur eine weitgehende Entsalzung des Wassers, die auch die Karbonathärte mit entfernt.

Gesamtanlage beachten

Wird eine neue Kesselanlage mit Aluminiumkomponenten in eine bestehende Anlage aus Schwarzstahl integriert, so muss natürlich ein Kompromiss gefunden werden. Für Stahl wäre ein möglichst hoher pH-Wert (z.B. 9,5) günstig, während Aluminium dauerhaft höchstens 8,5 verträgt. Ein zur Verringerung der Steinbildung enthärtetes Wasser kann – je nach Karbonathärte – seinen pH-Wert so erhöhen, dass Aluminiumwerkstoffe zerstört werden. Ebenfalls ungünstig ist ein vollentsalztes Wasser, ohne pH-Wertstabilisierung, da anfängliche Korrosionsprozesse den pH-Wert dieses „chemisch leeren“ Wassers stark absenken können und am Stahl dann Säurekorrosion auftritt. Die technisch beste Korrosionsschutzmaßnahme stellt daher eine Vollentsalzung und Nachbehandlung mit Alkalisierungsmitteln dar, die auch eine Pufferwirkung (pH-Stabilisierung) zeigen. Auf zusätzliche Chemikalien (Korrosionsinhibitoren) sollte dann verzichtet werden können.

Die kompakte Lösung

Für Heizkesselanlagen existieren bisher keine kompakten Lösungen, die salzarmes, alkalisches Wasser liefern. Die üblichen Enthärtungsanlagen liefern zwar enthärtetes Wasser, lassen aber die Salzfracht und den pH-Wert konstant. Mit dem Produkt Permasoft 5000/5000 Alu von Permatrade Wassertechnik (Bild 7), der baugleich mit den Geräten Buderus VES und Taconova Megafill ist, steht eine kompakte Fülleinheit für die Erst- und Nachbefüllung von Heizungsanlagen zur Verfügung. Durch eine spezielle Kombination von Ionenaustauscherharzen mit einem pH-Stabilisator, liefert die Behandlungseinheit direkt salzarmes, alkalisches Wasser für kleinere und mittlere Heizungsanlagen, Pufferspeicher oder Erdwärmeanlagen. Die Behandlungseinheit wird einfach in die Füllleitung, hinter dem nach EN 1717 geforderten Systemtrenner, eingebaut und nach Erreichen der Kapazitätsgrenze von 5000 °d x Liter im Hausmüll entsorgt. Zur Berechnung der maximalen Wassermenge, die aufbereitet werden kann, teilt man die Kapazität von 5000 °d x Liter durch die Rohwasserhärte Vorort. Bei einer Härte von 20 °d können somit 250 Liter salzarmes, alkalisches Füllwasser gewonnen werden. Übrigens kann die Wasserhärte (Gesamthärte) mittels einer Leitfähigkeitsmessung nach folgender Beziehung grob abgeschätzt werden:

Leitfähigkeit (µS/cm) : 30 ≈ Wasserhärte (°d)

Mit einem einfachen Leitfähigkeitsmessgerät und pH-Messstäbchen für den Bereich zwischen pH 6,5 und 10,0 ist man somit ausreichend gerüstet.

Mehr und mehr namhafte Kesselhersteller setzen Aluminiumlegierungen in ihren Produkten ein und empfehlen für diese ausdrücklich ein salzarmes Füllwasser. Ein salzarmes Wasser reduziert nicht nur die Gefahr von leistungsmindernden Ablagerungen, sondern stellt gleichzeitig auch einen optimalen Korrosionsschutz gegen Spalt- und Lochkorrosion dar. Eine Überalkalisierung wie sie bei konventionell enthärteten Füllwässern möglich ist, wird ebenfalls verhindert. Aus korrosionschemischer Sicht ist grundsätzlich ein salzarmes, alkalisches und leicht gepuffertes Füllwasser die beste Lösung, da natürlich immer die Gesamtanlage zu betrachten ist. Mit einer derartigen Füllwasserqualität werden die Korrosionsursachen angegangen und nicht nur deren Symptome bekämpft, wie das der Fall ist, wenn die Salzfracht hoch bleibt und dafür Inhibitoren zudosiert werden. Für den Fachhandwerker bzw. Fachplaner ist es wichtig, die relevanten Aspekte beim Umgang mit Heizungswasser zu kennen und auch zu berücksichtigen. Einfach zu handhabende Produkte, die alle Anforderungen der Kesselhersteller, inklusive der VDI 2035 (SWKI 97-1, ÖNORM H5195-1) erfüllen, werden zunehmend gefragt sein.

Literatur:

VDI 2035-1, Vermeidung von Schäden in Warmwasser-Heizungsanlagen durch Steinbildung (12/2005)

VDI 2035-2, Vermeidung von Schäden in Warmwasser-Heizungsanlagen durch wasserseitige Korrosion (09/1998)

SWKI 97-1, Wasserbeschaffenheit für Heizungs-, Dampf-, Kälte- und Klimaanlagen (10/1999)

ÖNORM H 5195-1, Verhütung von Schäden durch Korrosion und Steinbildung in geschlossenen Warmwasser-Heizungsanlagen mit Betriebstemperaturen bis 100°C

EN 14868, Korrosionsschutz metallischer Werkstoffe – Leitfaden für die Ermittlung der Korrosionswahrscheinlichkeit in geschlossenen Wasser-Zirkulationssystemen (08/2005)

H. Kaesche, Die Korrosion der Metalle, Springer (1990)

D. Ende, Mit salzarmem, alkalischen Wasser befüllen, SBZ 7, 30–35 (2006)

N. N., Der Österreichische Installateur 7-8a/2007, S. 32, Stolperstein Wasserqualität?

Vollentsalztes Wasser

Deionisiertes oder vollentsalztes Wasser (VE-Wasser) wird durch Anionen- und Kationenaustausch gewonnen. Im Unterschied zur konventionellen Enthärtungsanlage sind hier zwei Ionenaustauscher (Mischbett) am Werk. Das saure Harz holt sich die positiven Ionen (Metalle) und gibt dafür H+ Ionen ins Wasser. Das basische Harz gibt OH-Ionen ab und bindet dafür negative Ionen wie Chlorid und Sulfat. In der Summe tauscht das Mischbettharz also Ionen gegen Wasser aus (H+ + OH- = H2O). Dabei werden Leitfähigkeiten von weniger als 1 µS/cm erreicht.

Weitere Informationen

Unser Autor Dr. Dietmar Ende ist wissenschaftlicher Leiter der Permatrade Wassertechnik GmbH, 71229 Leonberg, Telefon (0 71 52) 9 39 19 50, Telefax (0 71 52) 9 39 19 35, E-Mail: ende@perma-trade.de, Internet: https://www.perma-trade.de/