Die Versorgung mit sauberem Trinkwasser ist auch im digitalen Zeitalter und angesichts der technischen Errungenschaften in den letzten 100 bis 200 Jahren eine der großen Leistungen einer Gesellschaft. Die Geschichte der Trinkwasserversorgung ist mehrere Tausend Jahre alt und hat währenddessen viele Veränderungen erfahren. Viadukte, Holzleitungen und Bleileitungen sind nur einige Beispiele. Dabei spielte die Verbindung der einzelnen Rohre bzw. Leitungen schon immer eine entscheidende Rolle.

Löten und Schrauben

Nach dem Zweiten Weltkrieg waren 60 % der Wohnungen in Deutschland zerstört. Mit Bauinitiativen wurde begonnen, die schlimmste Wohnungsnot zu mindern. Schon damals sind die Risiken des Werkstoffs Blei bekannt gewesen, weshalb er nur für Kaltwasserleitungen zulässig war. Da die Versorgung mit warmem (Trink-)Wasser sich meist auf eine dezentrale Warmwasserbereitung beschränkte, etwa den Badeofen, bedeutete dies keine große Einschränkung für die Verwendung. Bleileitungen wurden beim Verbinden gelötet. Dies zählt zu den unlösbaren Verbindungstechniken, da es sich um ein thermisches Verfahren zum stoffschlüssigen Fügen von Metallen handelt.

Der Einsatz von verzinkten Stahlrohren erfolgte dagegen in fast allen Bereichen der häuslichen Trinkwasser-Installation. Stahl wurde damals an den Verbindungsstellen verschraubt. Die Schraub- bzw. Gewindeverbindungen zählen zu den lösbaren Verbindungen. Mehr an Verbindungsarten gab es anno dazumal nicht.

Anfang der 1960er-Jahre, als die Arbeitslöhne rasant stiegen, begann der Aufschwung von Kupfer. Das gegenüber dem Stahlrohr teurere Material ließ sich mithilfe der Lötverbindung schneller verlegen. Hinzu kam, dass Kupfer sich für die Wasserverteilung von erwärmtem Trinkwasser anbot. Demzufolge kam in dieser Zeit Stahlrohr mit Schraubverbindung in Kaltwassersystemen und Kupferrohr mit Lötverbindung in den Warmwassersystemen zum Einsatz. Beide Verbindungsarten, die vorwiegend mithilfe der Hände und angeeigneten handwerklichen Fähigkeiten ausgeführt werden, zählen traditionell auch heute noch zu den – wenn auch selten – verwendeten Techniken.

In der Folgezeit wurden Trinkwasseranlagen immer umfangreicher. Dabei darf nicht vergessen werden, dass in einigen Gebieten noch bis in die späten 1960er-Jahre der Anteil der Wohnungen ohne Bad in einem zweistelligen Prozentbereich lag. Der Rohrmarkt wuchs entsprechend dem gestiegenen Bedürfnis nach dem eigenen Bad und den höheren Komfortansprüchen, etwa einer zentralen Warmwasserversorgung. Dazu kam der erste große Bauboom mit vielen Wohnblöcken, der bis Ende der 1970er-Jahre anhielt. Kein Wunder also, dass die Entwicklung weiterer, wirtschaftlicherer Alternativen zu den traditionellen Rohrwerkstoffen und Verbindungstechniken bald folgte.

Bild: Tece

Kleben, Schieben, Schweißen

Die 1980er waren das Jahrzehnt der Innovationen in der Verbindungstechnik. Mit der Entwicklung von Vollkunststoffrohren – und später den Mehrschichtverbundrohren – etablierten sich das Kleben, die Schiebehülsentechnik und das Heizelement-Muffenschweißen. Auch wenn es kaum zu glauben ist, aber PVC-C-Rohre müssen tatsächlich geklebt werden. Mit einem Pinsel wird ein spezieller Klebstoff auf das Rohr aufgetragen und dieses anschließend in den Fitting (Klebmuffe) geschoben. Hierbei entsteht eine stoffschlüssige, unlösbare Klebverbindung – die Methode ist auch unter dem Begriff Kaltschweißverfahren bekannt.

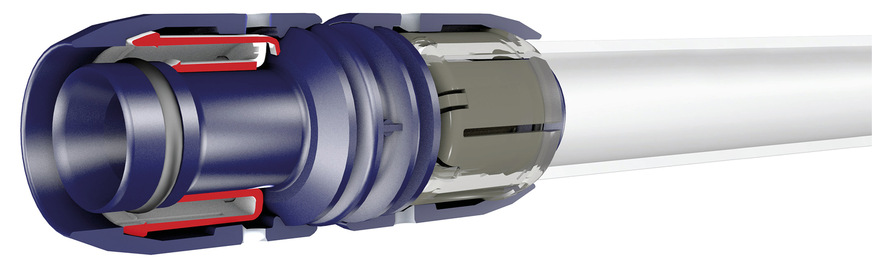

Die Diskussion um Wasserbeschaffenheiten und deren Einfluss auf die Rohrwerkstoffe eröffnete den Mehrschichtverbundrohren Ende der 1980er-Jahre den Markt. Anfangs wurden die Rohre mittels der Schiebehülsentechnik verbunden. Dabei handelt es sich um eine unlösbare, form- und stoffschlüssige Verbindung. Die Schiebehülse wird lose auf das Rohr geschoben, danach das Kunststoffrohr mit einer Aufweitzange am offenen Ende aufgeweitet. Daraufhin kann der Fitting in das aufgeweitete Rohrende geschoben und mit dem Schiebewerkzeug der Schiebevorgang eingeleitet werden. Ein zusätzlicher elastomerer Dichtring ist nicht notwendig, da der Rohrwerkstoff selbst das Dichtmaterial darstellt. Die Schiebehülsentechnik kommt seit 1988 auch bei PE-X-Rohren zur Anwendung.

Das Heizelement-Muffenschweißen verbindet Kunststoffrohre ohne Zusatzwerkstoff. Die Erwärmung der Elektroschweißmuffe – mit direktem Kontakt zum Rohr – erfolgt mit einem Muffenschweißgerät. Der Schweißvorgang besteht dabei aus zwei Arbeitsschritten. Zunächst wird der Rohrwerkstoff an der Fügestelle erwärmt und danach mit einem festgelegten Fügedruck verbunden.

Bild: Viega

Pressen

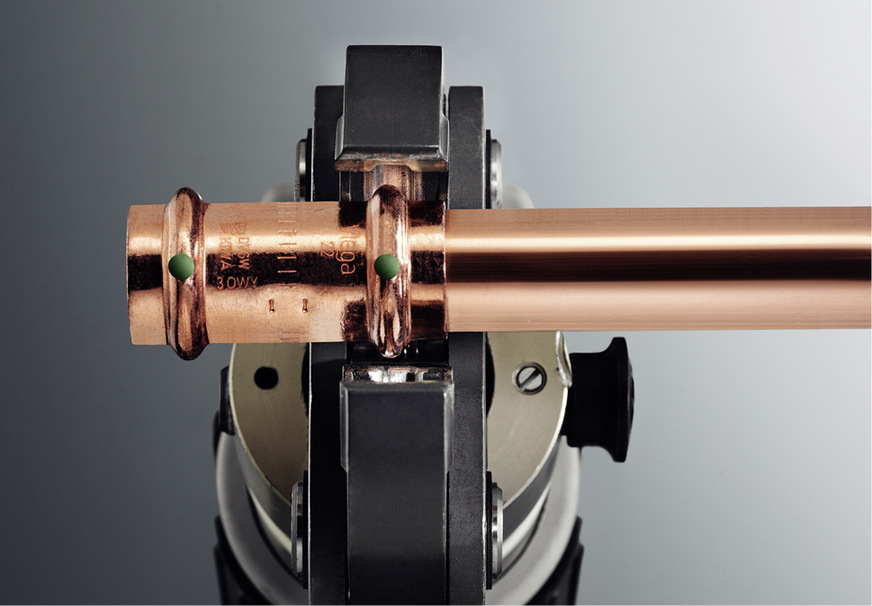

Schon Ende der 1950er-Jahre entwickelte der schwedische Ingenieur Gunnar Larsson den ersten Prototyp eines Pressfittings. 1964 wurde dieser offiziell patentiert. Wenige Jahre später entdeckte das Stahlunternehmen Mannesmann das Potenzial des Fittings und erwarb die Produktrechte. Die Mannesmann-Tochter Kronprinz übernahm Fertigung und Vertrieb und etablierte in den Folgejahren ein C-Stahl-System, bestehend aus den neuartigen Verbindern und dünnwandigen Rohren für die Heizung. Doch bis zur Verwendung in Trinkwassersystemen sollte es noch etwas dauern.

Für den Trinkwasserbereich wurde erst 1985 ein Presssystem mit Fittings und Rohren aus Edelstahl eingeführt. Der große Vorteil, dass die Pressverbindung keine Flamme oder andere Wärmequellen mehr benötigt, stieß zu Beginn noch auf Skepsis. Des Weiteren polarisierten Diskussionen um Materialverformung und die Langlebigkeit des Dichtrings die Branche. Doch das Verfahren setzte sich durch. Einige Jahre später kam das Pressfittingsystem für Mehrschichtverbundrohre, 1995 das erste Trinkwassersystem für Kupferrohr mit Kupferpressverbinder.

Bei dem Verfahren der radialen Presstechnik wird eine Pressbacke um das zu verpressende Teil angesetzt. Genauer: Eine Pressverbindung besteht aus Fitting und Rohr, wobei das Rohr in einen Fitting oder der Fitting in ein Rohr gesteckt werden kann. Als Dichtung fungiert meistens ein Dichtring oder ein Dichtelement aus EPDM zwischen den zu verbindenden Teilen. Die Pressbacken umgreifen das komplette Rohr bzw. den Fitting im gesamten Umfang. Beim Verpressvorgang wird mittels genauer Kraftentfaltung der äußere Materialkörper auf die innen liegende Dichtfläche gepresst. An dieser Stelle entsteht die mechanische Verbindung. Die Kraft der Pressbacken wirkt in Richtung des Rohrradius und quer zur Rohrachse. Auf diese Weise wird die Zugfestigkeit erreicht und das Verdrehen der Verbindung verhindert.

Bild: Wavin

Stecken

Letztendlich musste für die bis dahin verfügbaren Verbindungsarten immer eine zusätzliche Kraft oder ein Hilfsmittel an die Verbindung geführt werden. Bei Lötverbindungen waren dies das Lot und die Wärme, für Pressverbindungen war die Pressmaschine notwendig und beim Kleben wurde Klebstoff benötigt. Insbesondere in engen Bausituationen mit sehr wenig Arbeitsraum konnte sich die Durchführung dementsprechend schwierig gestalten.

Das ändert sich Mitte der 1990er-Jahre, als mit dem Steckfitting die nächste Entwicklungsstufe erreicht wurde. Hierbei handelt es sich um werkzeuglose Technik, da die Verbindung nur mit der Kraft der Hände ausgeführt wird. Der Vorteil liegt in der Verarbeitungsschnelligkeit. Für den Verbindungsvorgang selbst sind keine Hilfsmittel oder Maschinen notwendig, Werkzeug wird lediglich zur Vorbereitung benötigt.

Weitere Meilensteine

In den folgenden Jahren wurden die bestehenden Systeme kontinuierlich weiterentwickelt. Zu den wichtigsten Neuerungen gehören beispielsweise Pressfittings mit dem Merkmal „unverpresst undicht“ oder mit Pressindikator. Die Technologie „unverpresst undicht“ war die Antwort der Hersteller auf das Problem, dass ein eingesteckter, aber nicht verpresster Fitting zunächst dicht sein kann, später im Betrieb allerdings undicht wird. 2009 kam ein neues, druckverlustoptimiertes Rohrleitungssystem mit raxialer Presstechnik – ohne elastomeres Dichtelement – auf den Markt.

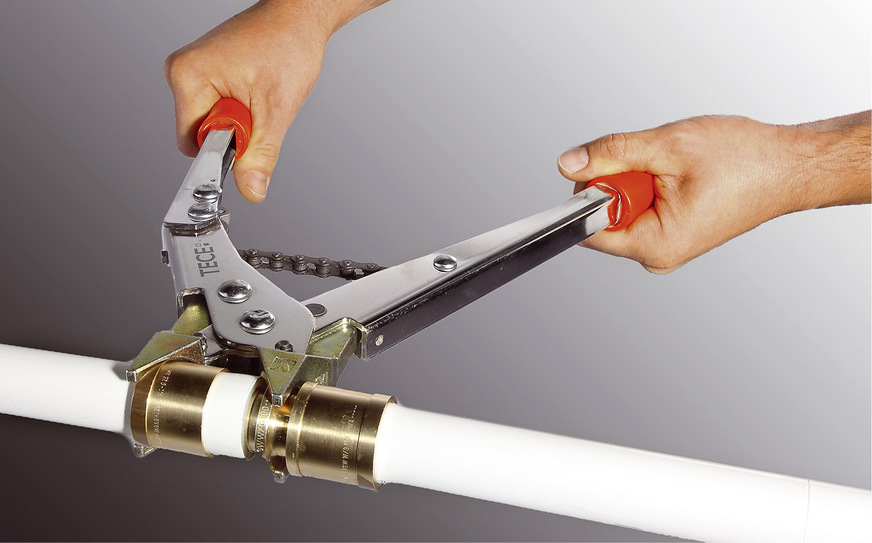

Dann wurde es etwas still in der Welt der Verbindungstechnik, bis Anfang 2021 die Markteinführung eines Systems mit lateraler Presstechnik erfolgte. Der Begriff lateral steht für seitlich, von der Seite ausgehend, die Seite betreffend. Um sicher zu verpressen, muss die Pressbacke nicht mehr den gesamten Fitting umfassen, sondern greift lediglich um den Pressindikator. Die Pressbride aus Edelstahl, die den Fitting umfasst, wird daraufhin zusammengezogen und die Verbindung dauerhaft dicht. Die Pressstelle kann dabei problemlos in jede gewünschte Position gedreht werden. Diese Technik verringert den Platzbedarf und macht den Pressvorgang auch an schwierigen oder engen Stellen möglich.

Resümee

Presstechnik ist heutzutage der Favorit unter den Verbindungstechniken und oft die Nummer eins auf den Baustellen. Als Allrounder haben Pressfittings ein großes Einsatzspektrum und sind für Verbindungen mit allen gängigen Rohrwerkstoffen geeignet. Mittlerweile bieten auch rund ein Dutzend Hersteller Steckfittings und Steckfittingsysteme für verschiedene Rohrleitungswerkstoffe an. Die Fittings sind entweder aus Kunststoff oder aus Metall und vor allem für kleine Rohrdimensionen von d 16 mm bis d 25/32 mm erhältlich. Die Schiebehülsentechnik und das Heizelement-Muffenschweißen bilden nach wie vor eine Alternative und haben im SHK-Handwerk durchaus ihre Fangemeinde.

Bild: Uponor

Kurzinterview

Bild: Geberit

„Systemansatz wird immer wichtiger“

Welche Faktoren den Installationsprozess zukünftig beeinflussen, darüber hat die SBZ mit Peter Reichert, Leiter Produktmanagement Rohrleitungssysteme bei der Geberit Vertriebs GmbH in Pfullendorf, gesprochen.

SBZ: In welche Richtung entwickelt sich die Verbindungstechnik?

Peter Reichert: Vor zehn Jahren hätte ich auf die Frage spontan geantwortet: „Zum Steckfitting.“ Wenn wir uns jedoch die Evolutionsschritte Schrauben/Löten – Klemmen – Pressen – Stecken anschauen, stellen wir fest, dass das Installationshandwerk beim Pressen innegehalten bzw. noch nicht mehrheitlich den Schritt zum Stecken vollzogen hat. Es ist offenbar ein Hauptbedürfnis des Verarbeiters, eine Rohrverbindung mit einem Kraft ausübenden Werkzeug herzustellen. Der Fachmann möchte sozusagen den Kraftschluss selbst herstellen und nicht in die Hände der Produktlösung legen.

SBZ: Welche Merkmale bestimmen künftig das optische und funktionelle Design?

Reichert: Hierbei denke ich vor allem an die folgenden Punkte:

SBZ: Wie wichtig wird ein durchgehender Systemansatz?

Reichert: Sehr wichtig, um Planung, Ausschreibung und Ausführung zu vereinfachen. Zum Beispiel Systemventile mit Pressanschlüssen, um keine Gewindeübergänge verwenden zu müssen. Oder clevere werkzeuglose Verbindungen an Installationssysteme und Armaturenanschlüsse. Zum Systemansatz zählen auch umfassende Brandschutzlösungen (etwa Nullabstände zu anderen Rohrsystemen) und Integration in Schallschutznachweise, welche die gesamte Bauaufgabe betrachten.