Wenn es um die Dichtheitsprüfung von Gasleitungen geht, dann wird oft das Wort „abdrücken“ gebraucht. Und das vermittelt den Eindruck, die Kontrolle der Gasleitungen sei ganz einfach. Eben Druck drauf, beobachten – fertig. Ein Irrtum, wie der erfahrene Praktiker weiß. Zum einen verhält sich ein gasförmiges Prüfmedium bei einer Druckprüfung sehr sensibel. Im Gegensatz zu einer Prüfung mit Wasser, muss ein konstanter Prüfdruck nicht unbedingt auch eine dichte Leitung bedeuten. Zum anderen stehen für die Überprüfung von Niederdruck-Gasleitungen (Betriebsdruck bis 100 mbar) fünf unterschiedliche Methoden zur Verfügung, die mal einzeln und mal kombiniert angewandt werden müssen. Was wann richtig ist, hängt von den Randbedingungen ab, unter denen die Gasleitung betrieben werden soll. Daher werden im Folgenden zunächst die Prüfmethoden erläutert und erst dann geklärt, wann welche dieser anzuwenden ist.

Auf der Suche nach Schwachstellen

Mit der Belastungsprüfung werden neu installierte Gasleitungen gecheckt. Die Leitungsanschlüsse sind zum Zeitpunkt der Prüfung mit geeigneten Mitteln, wie metallene Stopfen, Kappen oder Steckscheiben verwahrt. Nur die Armaturen, die in der Leitung eingebaut sind, können in die Prüfung mit einbezogen werden. Sie müssen dann mit ihrem zulässigen Betriebsdruck (PN) mindestens dem Prüfdruck der Belastungsprüfung entsprechen. Eine Verbindung der zu überprüfenden Leitung zu in Betrieb befindlichen Gasleitungen darf nicht bestehen. Dabei gilt eine nur geschlossene Armatur nicht als sichere Trennung. Die Armatur könnte versehentlich geöffnet oder undicht werden. Die Folge wäre ein erheblicher Druckanstieg in dem in Betrieb befindlichen System. Schon ein Druck von mehr als 150 mbar kann hier beträchtliche Schäden verursachen (z.B. an Gasgeräten oder an Gas-Druckregelgeräten). Ganz zu schweigen von der Tatsache, dass so Luft in die in Betrieb befindliche Leitung gelangen würde. Der Sinn und Zweck einer Belastungsprüfung ist schon dem Namen dieser Prüfmethode zu entnehmen: Es wird die Leitung mit einem Vielfachen des späteren Betriebsdruckes beaufschlagt und das Material somit einer deutlich größeren Belastung als die, die bei Normalbetrieb zu erwarten ist, ausgesetzt. Deshalb wird ein Prüfdruck von 1 bar mit Luft oder mit inerten Gasen (z.B. mit Stickstoff) aufgebaut. Der Druck soll bewirken, dass Schwachstellen gefunden werden. Beispielhaft hierfür sind Tempergussfittings. An diesen können Haarrisse vorhanden sein, die mit geringeren Prüfdrücken gar nicht entdeckt werden. Aber auch an Löt- oder Schweißverbindungen kann es Leckstellen geben, die zunächst von Zunder oder Schlacke zugesetzt sind und so gar nicht auffallen. Der Druck von 1 bar aber, tut sein übriges, diese Stellen bemerkbar zu machen.

Druckabfall ist sekundär

Deshalb muss während der etwa zehnminütigen Belastungsprüfung die Leitung auch optisch in Augenschein genommen werden. Klar, dass die Leitung für diese Kontrolle noch auf ihrer gesamten Länge zugänglich sein muss. Die Belastungsprüfung wird deshalb unmittelbar nach der Rohinstallation durchgeführt, wenn an den Verbindungsstellen noch kein Korrosionsschutz aufgebracht und die Leitung noch nicht verputzt bzw. verdeckt wurde. Da ein Druckabfall während der Belastungsprüfung nicht das ausschlaggebende Kriterium ist, wird an das Messgerät nur die Anforderung gestellt, in Schritten von 100 mbar, also nur verhältnismäßig grob, anzuzeigen. Eine Wartezeit für den Temperaturausgleich ist nach den TRGI nicht erforderlich. Allerdings wird der Prüfdruck meistens mit einer Kolbenpumpe aufgebracht. Eine Erwärmung der Luft ist dabei unvermeidbar. In der kalten Gasleitung angekommen, zieht sich das Prüfmedium zusammen und es kommt zu einem Druckabfall. Bei der Belastungsprüfung spielt diese temperaturbedingte Druckänderung keine Rolle, da es hier vornehmlich darum geht, die Leitung – wie der Name schon sagt – zu belasten.

Dichtheitsprüfung im Doppelpack

Geht es darum, kleinste Undichtheiten zu erkennen, kommt die Dichtheitsprüfung zum Zuge. Diese folgt bei neu verlegten Leitungen der Belastungsprüfung, ebenfalls ohne Verbindung zu gasführenden Leitungsteilen. Geprüft werden alle Leitungsteile mit Ausnahme der Gasgeräte und der zugehörigen Regel- und Sicherheitseinrichtungen. Die Gasgerätehähne bleiben bei der Ausführung der Dichtheitsprüfung geschlossen. Das hat folgende Gründe: Die Regeleinrichtungen der Gasgeräte dürfen in den meisten Fällen nur mit einem Druck von maximal 50 mbar belastet werden. Die Dichtheitsprüfung wird mit einem Druck von 150 mbar durchgeführt. Ferner dürfen die Regeleinheiten geringe Leckagen aufweisen. Ein Einbeziehen der Gasgeräte in die Dichtheitsprüfung könnte den Gasregelblock im Gerät beschädigen oder eine undichte Gasleitung vortäuschen. Gaszähler können in die Dichtheitsprüfung mit einbezogen werden. Allerdings sollte das nur im Ausnahmefall erfolgen. Einen Gaszähler in die Prüfung einzubinden bedeutet nicht nur, das Volumen der zu prüfenden Leitung zu vergrößern, sondern es wird auch ein Bauteil eingebunden, das Temperaturschwankungen schnell auf das Prüfgas überträgt und so zu instabilen Prüfdrücken führt. Der Zeitpunkt zur Ausführung der Dichtheitsprüfung ist so zu wählen, dass die Verbindungsstellen noch nicht mit Korrosionsschutz beschichtet oder verhüllt sind bzw. die Leitung noch nicht unter Putz liegt. Ein guter Korrosionsschutz oder fest aufgebrachter Mörtel, kann eine undichte Rohrverbindung dichten. Mängel an der Leitung würden so nicht mehr erkannt. Wird die Leitung im sichtbaren Zustand der Dichtheitsprüfung unterzogen, sind die Geräteanschlussarmaturen noch nicht montiert. Um die Forderung der TRGI 2008 nach einer Prüfung „einschließlich aller Armaturen“ zu erfüllen, sollte eine neu verlegte Niederdruck-Gasleitung zweimal einer Dichtheitsprüfung unterzogen werden: Einmal unmittelbar nach Ausführung der Belastungsprüfung (Rohrleitung noch sichtbar, Verbindungsstellen noch ohne Korrosionsschutz, Leitung ohne Geräteanschlussarmaturen) und ein weiteres Mal unmittelbar vor dem Einlassen von Brenngas in die neue Leitung. Dann nämlich, wenn die Leitung unter Putz verschwunden ist, aber nun auch die Gasgerätehähne montiert sind. So erfüllt man alle Anforderungen (Leitung zugänglich und mit allen Armaturen prüfen). Und man erkennt auch Schäden, die der Leitung in der Zeit zwischen der Rohinstallation und der Feininstallation zugefügt wurden.

Auf 0,1 mbar genau muss sein

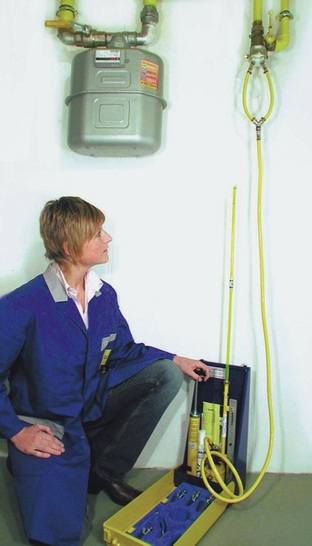

Als Prüfgas finden Luft oder Inertgase Anwendung. Das Prüfgerät muss bei einer Dichtheitsprüfung so genau anzeigen, dass bereits ein Druckabfall von nur 0,1 mbar (1 mm Wassersäule) erkennbar ist. Ein geeignetes Messgerät, besonders auch für den Einsatz auf Baustellen, ist das U-Rohr-Manometer. Diese sind heute zum Beispiel als stabile Blechkoffer mit Wassertank, Absperrkugelhähnen und Handpumpe erhältlich. Ein Schlauch, befestigt an einer Teleskopstange, dient als Prüfinstrument. Da es bei einer Dichtheitsprüfung nur noch um den Druck geht, ist ihr grundsätzlich eine Anpassungszeit vorzuschalten. Die Anpassungszeit dient dem Temperaturausgleich und soll dem Prüfmedium Zeit geben, in der Leitung zur Ruhe zu kommen. Die nötige Dauer der Anpassungszeit ist vom Volumen der zu überprüfenden Leitung abhängig; bis zu einem Leitungsvolumen von 100 Litern werden zehn Minuten als ausreichend angesehen. Ebenfalls vom Volumen der Leitung abhängig ist die Dauer der eigentlichen Prüfzeit. Bei einem Leitungsvolumen von bis zu 100 Liter dürfen zehn Minuten nicht unterschritten werden. Leitungen mit größeren Volumen benötigen längere Anpassungs- und Prüfzeiten. Denn die Zeitspanne, in der sich ein Druckabfall zeigt, ist vom Volumen der Leitung abhängig. Je größer das Volumen der Leitung ist, desto langsamer vollzieht sich der Druckabfall bei gleichem Prüfdruck und gleichem Leck. Falsch ist dabei die Annahme, dass eine undichte Leitung einen linearen Druckabfall aufweist. Da Gase kompressibel sind, kann bei einer großvolumigen, undichten Leitung der Prüfdruck über Minuten lang konstant bleiben, bevor sich ein Druckabfall einstellt. Nach den Festlegungen der Technischen Regeln für Gas- Installationen darf der Prüfdruck während der Prüfzeit nicht fallen. Er sollte aber auch nicht steigen. Wer auf einer Baustelle gearbeitet hat, der kennt die unbedachten Tricks zur Dichtheitssimulation. Durch Umfassen der Rohrleitung mit den Händen oder durch das Aufbringen von frisch angerührtem Gips auf die Leitung wird einer „nicht ganz so dichten Leitung“ Wärme zugeführt. Das sich so ausdehnende Prüfmedium erzeugt einen Druckanstieg. Fazit: Druck gestiegen, Leitung trotzdem undicht. Man sieht: Den Nachweis der Dichtheit kann die Dichtheitsprüfung nur durch ein konstanten Prüfdruck erbringen.

Mit Druck auf Nummer sicher

Um einen konstanten Druck geht es auch bei der Druckmessung. Sie gestaltet sich derart, dass auf die Gasleitung ein Druck, der mindestens dem vorgesehenen Betriebsdruck und maximal 50 mbar (Schutz eventuell mit einbezogener Regeleinheiten) entspricht, aufgegeben wird. Anschließend wird über einen Zeitraum von etwa fünf Minuten beobachtet, ob der Druck abfällt. Diese Druckmessung wird immer dann direkt vor dem Einlassen von Brenngas in die Leitung eingesetzt, wenn die Dichtheitsprüfung nicht zeitlich unmittelbar vorausgegangen ist. Würde man morgens mit der (zweiten) Dichtheitsprüfung im Rahmen der Feininstallation eines Neubaus die Dichtheit der Leitung festgestellt haben und erst am Nachmittag, nach Lieferung des Gaszählers, die Leitung in Betrieb nehmen können, wird eine Druckmessung durchgeführt. Mit dieser wird nochmals überprüft, ob in der Zeit von morgens bis nachmittags an der Gasleitung etwas (durch Unbefugte) verändert wurde, was einen unkontrollierten Gasaustritt zur Folge hätte. Da mit einer Druckmessung nur festgestellt werden kann, dass kein Gas austritt und nicht, ob alle Leitungsanschlüsse fachgerecht verschlossen sind, ist eine Inaugenscheinnahme der Leitungsanlage vor dem Gaseinlassen dringend zu empfehlen.

Spürgerät oder Schaum ganz zum Schluss

Unmittelbar vor oder nach den Gaseinlassen und Entlüften der Leitung müssen die bislang noch nicht geprüften Verbindungsstellen auf Dichtheit kontrolliert werden. Dazu zählen die Verschraubungen am Gaszähler und an den Gasgeräten sowie die Verbindungen in den Geräteanschlussleitungen. Sie werden mit schaumbildenden Mitteln oder durch Einsatz eines Gas-Spürgerätes kontrolliert. Mit den schaumbildenden Mitteln werden die Verbindungsstellen besprüht. Eine Blasenbildung signalisiert eine Leckstelle. Die Betonung liegt dabei auf „schaumbildend“. In der Praxis nicht selten anzutreffen ist auch die Formulierung „Abseifen“. Und die ist leider oft wörtlich zu nehmen. Nämlich dann, wenn unter Einsatz von Spülmittel und Wasser ein Prüfmittel Marke Eigenbau entsteht. Da der Wasseranteil meist überwiegt, kommt es bei älteren Gewindeverbindungen (die mit zu viel Hanfeinsatz hergestellt wurden) zur Durchfeuchtung des Hanfes. Die Undichtheit wird zwar erkannt, ist aber bei einer Nachkontrolle verschwunden, da der nasse Hanf gequollen ist. Nach Trocknen der Hanffäden ist das Problem wieder da. Beim Einsatz von Gas-Spürgeräten passiert das nicht. Allerdings können diese erst dann eingesetzt werden, wenn die Leitung mit Brenngas befüllt und entlüftet ist. Im Gegensatz zum Prüfschaum reagieren Kohlenwasserstoff-Spürgeräte nicht auf austretende Inertgase oder Luft. Klarer Vorteil der Geräte ist aber die sehr genaue Diagnostik.

Nicht nur vom Messergebnis abhängig

Hohe Genauigkeitsanforderungen erfüllen auch elektronische Leckmengenmessgeräte, die nach DVGW VP 952 zertifiziert sind und das DVGW-Zertifizierungszeichen tragen. Ein Werkzeug, das heute zur Standardausstattung eines Installateurs gehören sollte. Das allein schon deshalb, weil nach vorsichtigen Schätzungen auf Basis von bundesweiten Felduntersuchungen, gut die Hälfte aller in Betrieb befindlicher Gasleitungen nicht mehr dicht, aber gebrauchsfähig ist. Gebrauchsfähig bedeutet, die Gasleitung weist einen Gasverlust auf, der bei Betriebsdruck und unter Betriebsgas weniger als 1,0 Liter pro Stunde beträgt. Solche Leitungen können ohne Reparaturmaßnahmen weiterbetrieben werden, wenn der weitere bauliche Zustand (z.B. Korrosionsschutz, Befestigung, Leitungsverbindungen) mängelfrei ist. Es empfiehlt sich, diese Leitung einmal jährlich einer Leckmengenmessung zu unterziehen, um eine Vergrößerung der Leckage rechtzeitig zu erkennen. Leitungen, die einen Gasverlust von 1 bis weniger als 5 Litern pro Stunde aufweisen, gelten als vermindert gebrauchsfähig und sind zu reparieren. Die Instandsetzung muss eine dichte Gasleitung zur Folge haben (Nachweis durch Dichtheitsprüfung). Für die Durchführung der Reparaturarbeiten wird eine „Gnadenfrist“ von vier Wochen festgesetzt. Diese Zeitspanne ermöglicht dem Handwerker, die Arbeiten in seine betriebliche Planung einzufügen bzw. notwendiges Material zu besorgen. Nicht immer aber bedeutet „vermindert gebrauchsfähig“ auch vier Wochen Zeit. Der vierwöchigen Zeitspanne liegt ein Rechenexempel zugrunde. Dabei nimmt man an, dass in einem Raum mit einer Tür und 1000 Litern Rauminhalt, stündlich fünf Liter Gas aus einer Leitung entweichen. Durch die geschlossene Tür zirkuliert ständig Luft hinein und ausgetretenes Gas verlässt den Raum. Bei einem Luftwechsel n= 0,4 entsteht unter diesen Bedingungen keine höhere Gaskonzentration als von 1,25 Volumenprozent. Da die untere Zündgrenze von Erdgas bei rund vier Volumenprozent liegt, kann auch ein Fünf-Liter-Leck noch vier Wochen lang geduldet werden. Wurde die an Verbindungsstellen undichte Gasleitung aber teilweise unbelüftet eingekastet (was durch die Hand des Heimwerkers so dann und wann mal gemacht wird), steht ein Rauminhalt von 1000 Litern in diesem Kasten nicht zur Verfügung. Muss hier das Leck vermutet werden, sind nicht erst die annähernd fünf Liter Gasaustritt in der Stunde bedenklich. Wesentlich kleinere Mengen können in diesem Fall schon eine Gefährdung bedeuten. Sind mehrere Gasleitungen in einem Gebäude installiert, die durch einen gemeinsamen Installationsschacht verlaufen, müssen ihre Leckmengen addiert werden, wenn angenommen werden muss, dass diese im Schacht austreten. So können zum Beispiel drei für sich betrachtete Leitungen, die jeweils unbeschränkt gebrauchsfähig sind, insgesamt einen Handlungsbedarf bedeuten. Es zeigt sich wieder: Wer eine Gasleitung sicherheitstechnisch bewerten will, der darf nicht nur die gemessene Leckage in die Waagschale werfen. Er muss die Leitung als ein Ganzes sehen.

Leitung o.k. mit mehr als einem Liter Leck?

Es gibt aber auch Fälle, da ist genau das Gegenteil sinnvoll. Etwa bei großen Anlagen mit Leitungen, die durch mehrere, abgeschottete Gebäudebereiche führen. Kann festgestellt werden, dass die Leckage eines jeden Leitungsteils innerhalb jeweils einen Gebäudebereiches unter ein Liter pro Stunde beträgt und keine weiteren Mängel vorliegen, ist die Leitung in Ordnung. Und das auch dann, wenn diese insgesamt einen Liter Gasverlust pro Stunde hat oder mehr. Schließlich können die Gasmengen, die in den einzelnen Gebäudebereichen austreten nicht zusammenkommen. Ein Leitungsabschnitt, der dabei einen Liter pro Stunde Leckage oder mehr aufweist, muss repariert werden (Ergebnis muss dicht nach Dichtheitsprüfung lauten). Leitungsabschnitte die unter einem Liter pro Stunde undicht sind, können ohne Eingriff weiterbetrieben werden. Bei einer Leckage von fünf Litern pro Stunde oder mehr, ist ein Weiterbetrieb nicht zulässig. Es liegt keine Gebrauchsfähigkeit mehr vor. Keine Gebrauchsfähigkeit kann unter Umständen auch einer dichten Leitung attestiert werden müssen. Nämlich dann, wenn der bauliche Zustand der Leitung erhebliche Mängel aufweist. Im Falle eines Gasgeruches entfallen die Abstufungen der Gebrauchsfähigkeit. Sobald es nach Gas riecht, gibt es bei der weiteren Behandlung des Problems nur noch dicht oder undicht. Mit anderen Worten: Auch eine nach Leckmenge eigentlich unbeschränkt gebrauchsfähige Gasleitung, die einen Gasgeruch verursacht hat (z.B. während einer Stoßodorierung), muss repariert werden, sie gilt als nicht gebrauchsfähig. Im Ergebnis muss diese dann dicht nach Dichtheitsprüfung sein.

Leckermittlung rechnerisch oder elektronisch?

Die Leckmenge einer Gasleitung lässt sich rechnerisch oder mit elektronischen Messgeräten feststellen. Das Volumen der zu prüfenden Leitung bzw. des zu prüfenden Leitungsabschnittes darf dabei 100 Liter nicht überschreiten. Bei der rechnerischen Methode wird der Druckabfall ermittelt, der in einer Prüfzeit von einer Minute stattfindet. Mit Hilfe eines Diagramms kann dieser in das Verhältnis zum Leitungsvolumen gesetzt und so die Leckrate der Gasleitung abgelesen werden. Problematisch ist bei dieser Art der Leckemengenermittlung, dass das Volumen alter Leitungen in der Praxis – bedingt durch unter Putz oder sonst nicht sichtbar verlegte Leitungen – nicht exakt ermittelt werden kann. Ebenfalls zu ungenauen Ergebnissen führt die Temperaturproblematik. Schnell wird ein Druckabfall, der auf den noch nicht abgeschlossenen Temperaturausgleich zurückzuführen ist, als leckbedingt fehlinterpretiert. Elektronische Messgeräte ermöglichen die Ermittlung einer Leckage ohne genaue Ermittlung des Leitungsvolumens. Dies geschieht im Prinzip, indem die Gasmenge gemessen wird, die in die zu prüfende Leitung nachzuliefern ist, um den Druck konstant zu halten. Das, was hinten entweicht, muss quasi vorne herein geschoben werden. Dabei unterscheidet man das Durchflussmessprinzip und das Verfahren der Rückwärtsmessung. Bei letzterem wird der Prüfdruck vom Gerät konstant gehalten. Das Messgerät kann dafür an beliebiger Stelle an die zu prüfende Leitung angeschlossen werden. Die Leitung wird durch Schließen einer Armatur vom gasführenden System getrennt. Ist die Leitung undicht, kommt es zu einem Druckabfall. Dieser wird vom Messgerät ausgeglichen, indem eine Gasmenge in die Leitung nachgeschoben wird. Die Gasmenge, die ständig nachgeliefert werden muss, um den Druck zu halten, wird gemessen. Vorteilhaft ist, dass die zu prüfende Leitung keine Verbindung zum in Betrieb befindlichen System hat. Druckschwankungen haben so keinen Einfluss auf die Leckmengenermittlung. Im Gegensatz zur Rückwärtsmessung setzt eine Durchflussmessung immer einen Anschluss am Gaszählerplatz oder am Druckregelgerät voraus. Dabei ist die zu prüfende Leitung über das Messgerät mit dem gasführenden Leitungssystem verbunden. Das Gas, was nach Druckausgleich über das Leckmengenmessgerät in die zu prüfende Leitung nachströmen muss, um den leckbedingten Druckabfall auszugleichen, wird gemessen und zur Anzeige gebracht.

Der Zustand entscheidet

Die Gebrauchsfähigkeitsabstufungen dürfen nur an in Betrieb befindlichen und – unter gewissen Bedingungen – an außer Betrieb gesetzten Gasleitungen angewandt werden. Die letztgenannten Bezeichnungen beschreiben Betriebszustände von Gasleitungen. Abhängig davon, welcher Betriebszustand einer Leitung zuzuordnen ist, werden die Prüfmaßnahmen festgelegt, die für die Inbetriebnahme bzw. die Wiederinbetriebnahme durchzuführen sind.

Man unterscheidet fünf Betriebszustände:

- neu verlegte Gasleitungen

- in Betrieb befindliche Gasleitungen

- außer Betrieb gesetzte Gasleitungen

- stillgelegte Gasleitungen

- kurzzeitig im Betrieb unterbrochene Gasleitungen

Als neu verlegt gilt eine Gasleitung im technischen Sinne solange, wie der Handwerker auf diese Gewährleistung geben muss. Nach Ablauf des Gewährleistungszeitraumes erreicht die Gasleitung den Status einer in Betrieb befindlichen Gasleitung. Wird eine Gasleitung geändert, erweitert oder repariert, so ist sie für die Dauer der Arbeiten drucklos. Da dieser Zustand vom Kunden nicht dauerhaft gewünscht wird, spricht man von einer außer Betrieb gesetzten Leitung. Wurde eine Gasleitung auf Wunsch des Kunden dauerhaft nicht betrieben, gilt die Leitung als stillgelegt. Eine Gasleitung, die nur kurze Zeit drucklos ist und an der während dieser Zeit nicht gearbeitet wird, gilt als kurzzeitig im Betrieb unterbrochen. Eine solche kurzzeitige Betriebsunterbrechung liegt vor, wenn ein Zählerwechsel erfolgt oder wenn die Leitung geprüft wird (z. B. Leckmengenmessung im Rahmen einer Routinekontrolle). Voraussetzung ist dabei, dass die Leitung ständig unter Aufsicht steht und so fachwidrige Eingriffe an der drucklosen Leitung ausgeschlossen werden können.

Neuverlegte Leitung wird mehrfach geprüft

Wird eine Gasleitung neu verlegt, ist diese mit der Belastungsprüfung und der Dichtheitsprüfung zu kontrollieren. Dabei wird die Belastungsprüfung und die Dichtheitsprüfung unmittelbar nach der Installation der Rohre – also im Rohbauzustand – durchgeführt. Der Druck muss bei der Dichtheitsprüfung über die Dauer der Prüfzeit konstant bleiben. Zu diesem Zeitpunkt muss auch die Lage der unter Putz oder später verdeckt liegenden Leitungen festgehalten werden (Dokumentation durch Skizzen, Fotos, etc.). Um die Leitung auch mit eingebauten Gasgerätehähnen zu prüfen und um eine Beschädigung der Gasleitung auszuschließen, ist eine weitere Dichtheitsprüfung bei der Feininstallation, unmittelbar vor dem Gaseinlassen, sinnvoll. Diese Prüfung kann meist problemlos parallel zu noch auszuführenden Restarbeiten durchgeführt werden. Auch hier gilt der konstante Prüfdruck als einzig akzeptables Prüfergebnis. Das gilt auch, wenn die Leitung innerhalb der Gewährleistungszeit geprüft werden soll. Denn schließlich schuldet der Installateur seinem Kunden eine fehlerfrei installierte, dichte Gasleitung als mängelfreie Werkleistung (eine umfassende juristische Betrachtung ist hierzu an dieser Stelle allerdings nicht möglich). In Betrieb befindliche Gasleitungen sollen nach den Festlegungen der TRGI 2008 in Zeitabständen von zwölf Jahren wiederkehrend überprüft werden. Hierzu kommt sinnvollerweise die Gebrauchsfähigkeitsprüfung zum Einsatz. Für Niederdruck-Gasleitungen, die stillgelegt waren und wieder in Betrieb genommen werden sollen, wird der Dichtheitsnachweis mittels einer Dichtheitsprüfung verlangt. Meist handelt es sich hier um Rohrleitungen, die schon längere Zeit ungenutzt unter Putz liegen. Um Korrosionsschäden ausschließen zu können, empfiehlt es sich, die Leitung vor der Dichtheitsprüfung einer Belastungsprüfung zu unterziehen. Im Zweifelsfall sollte der Prüfdruck dabei auf 3 bar erhöht werden. Das ist machbar, weil die Armaturen der alten Anlage sowieso erneuert werden müssen, da diese nicht den heute gestellten technischen Anforderungen entsprechen. Nicht versäumt werden darf dabei, das Einverständnis des Anlagenbetreibers für diese – über die Technischen Regeln hinausgehende – Vorgehensweise einzuholen. Denn das Ergebnis der Belastungsprobe kann ja schließlich auch ein Rohrbruch sein.

Gasleitungen dicht diskutieren?

Scheinbar zur Gewissensfrage wird die Auswahl der Prüfmethode bei außer Betrieb gesetzten Gasleitungen. Nach den Festlegungen der TRGI 2008 müssen außer Betrieb gesetzte Gasleitungen nur dann mit der Dichtheitsprüfung oder alternativ mit der Leckmengenmessung überprüft werden, wenn nicht ausgeschlossen werden kann, dass die bestehende Leitung durch die Arbeiten undicht geworden sein könnte. Und in der Praxis kann das nicht ausgeschlossen werden. Folglich muss z.B. bei einer Anlagenerweiterung der neuverlegte Leitungsteil mit der Belastungsprüfung und Dichtheitsprüfung kontrolliert und für dicht befunden werden. Der bestehende (alte) Leitungsanlagenteil hat nach Anschluss der neuen Leitung mindestens unbeschränkt gebrauchsfähig zu sein. Werden Leitungen repariert, muss die instand gesetzte Stelle (Rohrverbindung, Stopfen, Verschraubung, etc.) dicht sein (Nachweis mit schaumbildenden Mitteln oder durch Einsatz eines Gas-Spürgerätes), die gesamte Rohrleitung hat mindestens den Status der unbeschränkten Gebrauchsfähigkeit zu erfüllen. Wird eine Gasleitung repariert, um eine verminderte oder keine Gebrauchsfähigkeit zu beseitigen, muss das Ergebnis der Arbeiten „dicht nach Dichtheitsprüfung“ heißen. Als Kontrolle im Rahmen einer kurzzeitigen Betriebsunterbrechung ist die Druckmessung vorgesehen. Sie ist aber nur dann als einziges Kriterium vor dem Gaseinlassen ausreichend, wenn dem Ausführenden der aktuelle Zustand der Leitungsanschlüsse bekannt ist. Ist das nicht der Fall, sollte man sich vor Ausführung der Druckmessung vom Zustand der Anschlüsse überzeugen (Inaugenscheinnahme).

Protokoll ist ein Muss

Bei der Inbetriebnahme bzw. der Wiederinbetriebnahme einer Gasleitung ist es nicht damit getan, den Gashahn zu öffnen. Denn genau genommen wird nicht nur die Gasleitung, sondern die Gasinstallation in Betrieb gesetzt. Und zu dieser zählen eben auch die Gasgeräte, die Abgasanlage und alle Maßnahmen zur Verbrennungsluftversorgung. Nur, wenn die Gasgeräte in einwandfreiem Zustand sind (Funktionsprüfung durchführen), die Abgasanlage funktioniert (Taupunktspiegelkontrolle ausführen) und vom Bezirksschornsteinfegermeister abgenommen wurde, sowie – wenn nötig – der Verbrennungsluftverbund ausreichend vorhanden ist, erfolgt die dauerhafte Inbetriebnahme der Anlage. Über die Inbetriebsetzung der Gasanlage ist ein Protokoll zu erstellen. Dieses Schriftstück dokumentiert den Zeitpunkt der Übergabe der Gasanlage in die Obhut es Kunden. Der Zustand, in dem sich das System zu diesem Zeitpunkt befand, muss aus dem Protokoll ersichtlich sein. Neben der Erstinbetriebnahme sind auch alle, aus anderen Gründen ausgeführten Leitungsprüfungen zu protokollieren. Sinnvoll ist es, die Gaszählernummer und den Gaszählerstand, der am Tage der Prüfung angezeigt wurde, zu notieren. Selbst wenn der eigentliche Auftraggeber (z.B. eine Hausverwaltung) nicht vor Ort ist und z.B. der Mieter sich weigert, das Protokoll zu unterschreiben (oft aus Angst, eine Rechnung zu bekommen), ist das Schriftstück auf diese Weise unfälschbar geworden.

Ferner ist dem Protokoll zu entnehmen welche Art der Leitungsprüfung durchgeführt wurde und ob Mängel vorliegen, die beseitigt werden müssen. Denn wer Gasleitungen prüft, muss immer die gesamte Gasinstallation bewerten. Schließlich ist ein Prüfen von Niederdruck-Gasleitungen viel mehr als nur „einfach Abdrücken“.

Mindestinhalte eines Prüfprotokolls

– Art der durchgeführten Prüfung

– Messwert

– Messdauer

– Prüfdruck

– Prüfmedium

– geprüfter Leitungsteil

– Datum der Prüfung

– Bewertung des Ergebnisses

– Name des Prüfers

Wichtig, aber nicht nach TRGI gefordert:

– Unterschrift des Prüfers

– Unterschrift des Auftraggebers / Bauleiters

– Gaszählernummer

– Gaszählerstand

Prüfprotokoll online kostenlos erhältlich

Den SBZ-Lesern steht ein Blanko-Prüfprotokoll als PDF-Datei zum Download zur Verfügung:

Weitere Informationen

Unser Autor Jörg Scheele ist Installateur- und Heizungsbauermeister und leitet das SBZ-Redaktionsbüro NRW/Niedersachsen. Er ist Autor von Fachbüchern und als freiberuflicher Dozent des Gas- und Wasserfaches tätig. Telefon (0 23 02) 3 07 71, Telefax (0 23 02) 3 01 19