Grundsätzlich gibt es drei Problemverursacher beim Heizungswasser, nämlich Säuren, Salze und Sauerstoff. Diese werden zunächst im Einzelnen betrachtet.

Säuren im Heizungswasser fördern die Korrosion von Metallen, indem sie die Schutzschichtbildung auf der Oberfläche verhindern. Eisen beispielsweise verhält sich bei pH-Werten von < 9 im Wasser aktiv, d. h. Eisenionen gehen ungehemmt ins Wasser über. Sofern Sauerstoff ins Spiel kommt, bildet sich zunächst Rostwasser und in der Folge Magnetit (Fe3O4), der sogenannte Schwarzschlamm.

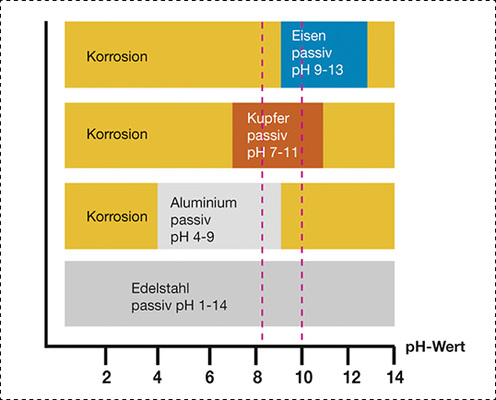

Bei pH-Werten von > 9 bilden sich auf Eisen Passivschichten, die das darunterliegende Metall vor weiterer Auflösung schützen. Dadurch wird der Korrosionsprozess praktisch zum Stillstand gebracht – ein Passivzustand, der grundsätzlich für alle im Heizkreis verbauten Metalle/-Legierungen erwünscht und angestrebt werden sollte. Allerdings tritt er jeweils bei unterschiedlichen pH-Werten ein. Bis auf Eisen wird dies bei den üblich verbauten Metallen ab einem pH von 8,2 immer erreicht.

Nebenbei bemerkt führt massive Sauerstoffkorrosion an Eisenwerkstoffen grundsätzlich zur Absenkung des pH-Werts im Anlagenwasser, da die primären Korrosionsprodukte sauer reagieren. Gravierender noch sind die Abbauprodukte von Frostschutzmittel. Hier handelt es sich um Säuren (Oxalsäure), bei denen sogar pH-Werte von 5 erreicht werden.

Eine Ausnahme unter den im Heizkreis verbauten Metallen macht Aluminium. Bei diesem Werkstoff kommt das Problem regelrecht von der anderen Seite, es korrodiert schon bei leicht basischen pH-Werten. Ab einem pH-Wert von 8,5 bis 9 löst sich die bereits in schwach saurer Umgebung gebildete Passivschicht zunehmend auf. Das Metall korrodiert unter Bildung von Wasserstoff, der am Entlüftungsventil eines Heizkörpers entzündet werden kann. Ein pH-Wert von 10 im Anlagenwasser (70 °C) verursacht zum Beispiel eine Korrosionsrate von etwa 5 mm/Jahr, d. h. nach 1,5 bis 2 Jahren kann hier mit einem Wanddurchbruch am Kessel gerechnet werden.

Diese hohen pH-Werte werden keinesfalls nur durch Zusätze wie Trinatriumphosphat oder Natronlauge hervorgerufen, sondern resultieren aus der Selbstalkalisierung enthärteter Füllwässer. Ursache ist die Umwandlung der gelösten Härte in Natron durch den Natrium-Ionentauscher sowie weiter beim Erhitzen in Soda. Enthärtete Altwässer stellen somit ganz klar ein Problem dar und dürfen bei einem Kesseltausch keinesfalls ohne vorherige pH-Kontrolle belassen werden. Eine Übersicht über die pH-Bereiche aktiver und passiver Korrosion für die im Heizkreis vorkommenden Metalle lässt sich dem Schaubild für die verschiedenen Metalle entnehmen.

Salze und Sauerstoff – zwei weitere Problemstoffe

Salze vergrößern die Leitfähigkeit des Wassers und erhöhen somit bei Sauerstoffzutritt die (galvanische) Korrosionsgeschwindigkeit. Wesentlich entscheidender ist jedoch die Art des Salzes an sich. Chloride z. B. lösen Lochkorrosionsvorgänge aus, auch bei Werkstoffen mit Passivschichten, wie z. B. Edelstählen oder Aluminium. Nach DIN EN 14868 ist bereits ab einer Konzentration von 50 mg/l mit einer erhöhten Wahrscheinlichkeit zu rechnen. Die TVO erlaubt hier 250 mg/l. Da eine Konzentration von 1 mg/l Chlorid einen Leitfähigkeitsbeitrag von etwa 3 µS/cm liefert, ist man bei der sogenannten salzarmen Fahrweise nach VDI 2035-2 mit einer Leitfähigkeit von etwa 100 µS/cm im Heizungswasser nicht nur, was diese Korrosionsart betrifft, automatisch auf der sicheren Seite. Darüber hinaus können auch andere Korrosionsarten, z. B. Spannungsriss-Korrosion an Messing, gar nicht erst auftreten, wenn die Neutralsalze fehlen.

Sauerstoff ist der Korrosionstreiber Nummer eins in Heizsystemen, sofern diese nicht korrosionstechnisch geschlossen sind und mehr oder weniger neutrale pH-Werte vorliegen. In der Regel wird der Sauerstoffgehalt des neuen Füllwassers innerhalb weniger Tage durch Korrosionsvorgänge an Eisenwerkstoffen aufgezehrt. Dabei entstehen bei guter Trinkwasserqualität (10 mg O2/l) zunächst 36 g Magnetitschlamm pro m3 Füllwasser. Durch weiteren Zutritt von Sauerstoff, z. B. über defekte Entlüfter, diffusionsoffene Fußbodenheizungsrohre oder häufiges Nachspeisen von Ergänzungswasser, kann sich die Schlammbildung im System weiter erhöhen. Durch salzarmes Heizungswasser mit einem pH-Wert im alkalischen Bereich (Aluminium max. 8,5 bis 8,8) lässt sich hier die Schlammbildung deutlich reduzieren. Zudem ist auch die mikrobiologische Aktivität in einem chemisch eher leeren Wasser regelrecht auf Diät gesetzt.

Schon aus diesem Grund wäre es interessant, ein bereits sauerstoffgezehrtes Altwasser bei einem Kesseltausch in der Anlage belassen zu können, dies eventuell weiter zu entsalzen, zu filtrieren und im pH-Wert entsprechend anzupassen.

Aufbereitung von Anlagenwässern

Zur Aufbereitung des Anlagenwassers nach einem Kesseltausch gibt es bislang mehrere Vorgehensweisen. Man kann das Wasser komplett ablassen, spülen und neu befüllen, was sich bei Anlagen mit größeren Schlammproblemen anbietet. Auch eine Querspülung mit VE- oder Umkehrosmosewasser ist prinzipiell möglich, allerdings ist dies meist ein sehr langwieriges Unterfangen, bei dem viel Wasser benötigt wird. Zudem können falsche (z. B. zu hohe pH-Werte) schlecht korrigiert werden, da das chemisch leere Wasser nicht in der Lage ist, überschüssige Säuren oder Basen zu binden. Diese können hier nur verdünnt werden.

Als äußerst effektiv erweist sich das Verfahren der sogenannten Inline-Aufbereitung, bei der das Heizungswasser vorzugsweise während des Heizbetriebes entsalzt und im pH-Wert korrigiert werden kann. Ein nennenswerter Zutritt von Sauerstoff erfolgt dabei nicht, es kommt zu keiner Betriebsunterbrechung und es muss wenig entlüftet werden, um nur ein paar Vorzüge zu nennen.

Aufbereitung im Inline-Verfahren

Bei der Inline-Aufbereitung von Heizungswasser wird die Aufbereitungsanlage in der Regel temporär über eine Bypassleitung vom Rücklauf her kommend in den Heizkreislauf eingebunden. Das Kreislaufwasser (max. 65 °C) durchströmt dabei zunächst einen feinporigen Filter zur Entfernung von Trübstoffen und Magnetit (> 25 µm) und im Anschluss daran ein spezielles Mischbettharz zur Entfernung aller gelösten Salze wie Härtebildner und anorganischen Korrosionsinhibitoren.

Gesteuert wird das Ganze über diverse Leitfähigkeits- und Durchfluss-Sensoren, eine eigene Pumpe sowie ein Magnetventil, das bei Erreichen der Zielleitfähigkeit oder der Patronenkapazität den Durchfluss automatisch unterbricht.

Die Steuerung ermöglicht es, den vorhandenen pH-Wert etwas anzuheben oder auch deutlich zu senken. Besonders Letzteres ist von großem Interesse, wenn es in einer Anlage im Bestand, die mit enthärtetem Wasser gefüllt wurde, zu einem Kesseltausch kommt und dieser Aluminiumbauteile enthält.

Neuanlagen können für die Dichtheitsprüfung mit Trinkwasser gefüllt und nach erfolgreicher Prüfung, ohne erneute Entleerung des Systems während des Betriebs, entsalzt werden. Eine pH-Wert-Messung wird vom Aufbereitungssystem selbst nicht durchgeführt, diese muss nach Erreichen der Zielleitfähigkeit (50/100 µS/cm) mit einer externen pH-Elektrode geschehen. Basierend auf diesem Messergebnis wird dann ggf. eine entsprechende Menge eines anorganischen pH-Stabilisators nach Entfernen der Mischbettpatrone in das Heizsystem eingespült.

Die erforderliche Anzahl der für die Aufbereitung benötigten Mischbettpatronen ergibt sich aus dem (geschätzten) Anlagenvolumen und der gemessenen elektrischen Leitfähigkeit des vorliegenden Heizwassers. Berechnet wird zunächst der Gesamtsalzgehalt (°GSG) des Anlagenwassers, indem dessen elektrische Leitfähigkeit (in µS/cm) durch den Faktor 30 dividiert wird. Anschließend wird mit dem Anlagenvolumen multipliziert, so dass man als Ergebnis die Gesamtsalzmenge (l x °GSG) des Anlagenwassers erhält. Mit einer 20-l-Patrone (bis zu drei sind gleichzeitig anschließbar!) können so bei 600 µS/cm im Anlagenwasser etwas mehr als 1000 l auf salzarmen Betrieb umgestellt werden, und das ganz nebenbei.

Optimaler Einbauort im Heizkreislauf

Eingebunden wird die Aufbereitungseinheit vorzugsweise zwischen dem Verteiler des Heizungsrücklaufs und dem Vorlauf (saugseitig) mit temperaturbeständigen flexiblen Schläuchen. So kann sich das aufbereitete Wasser über die Heizungspumpe des Gebäudes in den einzelnen Heizkreisen optimal verteilen. Ist ein Pufferspeicher vorhanden, kann auch unterstützt durch die eingebaute Pumpe über diesen zum Vorlauf hin oder alternativ vom Vorlauf zum Pufferspeicher zirkuliert werden, sofern die Vorlauftemperatur nicht zu hoch ist. Bei komplexen Anlagen mit hydraulischen Weichen muss der optimale Einbauort direkt vor Ort sachkundig entschieden werden.

Mit der Inline-Methode hat der Heizungsbauer ein effektives Verfahren an der Hand, um Heizungswässer ohne Betriebsunterbrechung aufzubereiten. Das Besondere dabei ist, dass auch Altwässer neben deren Entsalzung und Reinigung im pH-Wert relativ einfach angepasst werden können. Mit dieser weitgehend automatisierten Methode, die am Markt erhältlich ist (z. B. Permaline von Perma-Trade) und geräuschlos nebenher läuft, lässt sich vor allem bei großen Anlagen viel Zeit sparen.

Info

Vorteile Inline-Aufbereitung

- Aufbereitung des bestehenden Heizungswassers ohne Betriebsunterbrechung

- Befüllung der Anlage mit Trinkwasser möglich

- Entsalzung und Regulierung des pH-Werts

- Gleichzeitige Reinigung des Heizungswassers durch Feinfiltration

- Zeitersparnis, weil nur noch minimal entlüftet werden muss

- Arbeitsersparnis, denn die Aufbereitung läuft autonom nebenher

Info

Füllwasserqualitäten

Unbehandeltes Trinkwasser erhöht nach Erwärmen seinen pH-Wert auf etwa 8, mögliche korrosive Salze wie Chlorid bleiben erhalten, es kommt zur Ausscheidung der Karbonathärte auf den Heizoberflächen. Leider werden die Vorgaben der VDI 2035 meist nicht erfüllt.

Enthärtetes Füllwasser neigt beim Erwärmen zur Selbstalkalisierung und erreicht pH-Werte bis 9,5. Damit ist es für Aluminium grundsätzlich nicht geeignet. Korrosive Salze bleiben erhalten. Durch die höhere Leitfähigkeit laufen Korrosionsvorgänge bei Zutritt von Sauerstoff beschleunigt ab. Die Vorgaben der VDI 2035 werden meist erfüllt, allerdings nur, sofern kein Aluminium verbaut ist.

Teilenthärtetes Füllwasser muss je nach Ausgangsqualität und Anlagengröße sachkundig eingestellt werden. Bei großen spezifischen Anlagenvolumen ist dies nicht möglich. Korrosive Salze bleiben erhalten.

VE-/Umkehrosmosewasser hat nahezu alle Salze entfernt, eine Selbstalkalisierung ist nicht möglich. Der pH-Wert nach Erwärmen liegt zwischen 7,5 und 8. Allerdings zeigt sich dieses chemisch leere Wasser instabil, was den pH-Wert betrifft. Durch eine leichte Alkalisierung (mit Pufferwirkung) erhält man hier die beste Füllwasserqualität für alle Werkstoffe.

Autor

Dr. Dietmar Ende ist Entwicklungsleiter der Perma-Trade Wassertechnik GmbH, 71229 Leonberg, Telefon (0 71 52) 9 39 19-0, ende@perma-trade.de, https://www.perma-trade.de/